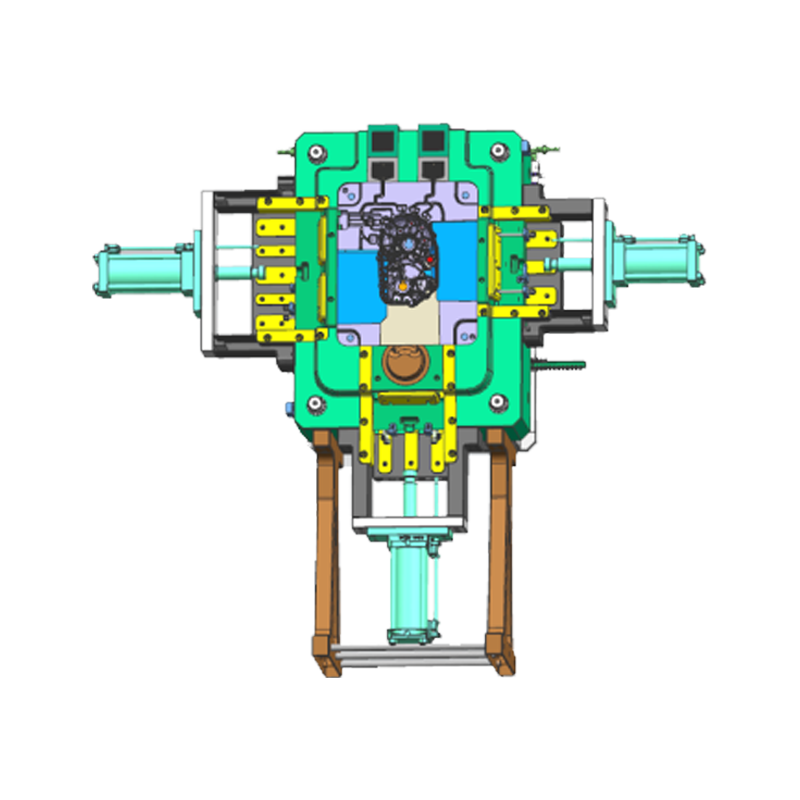

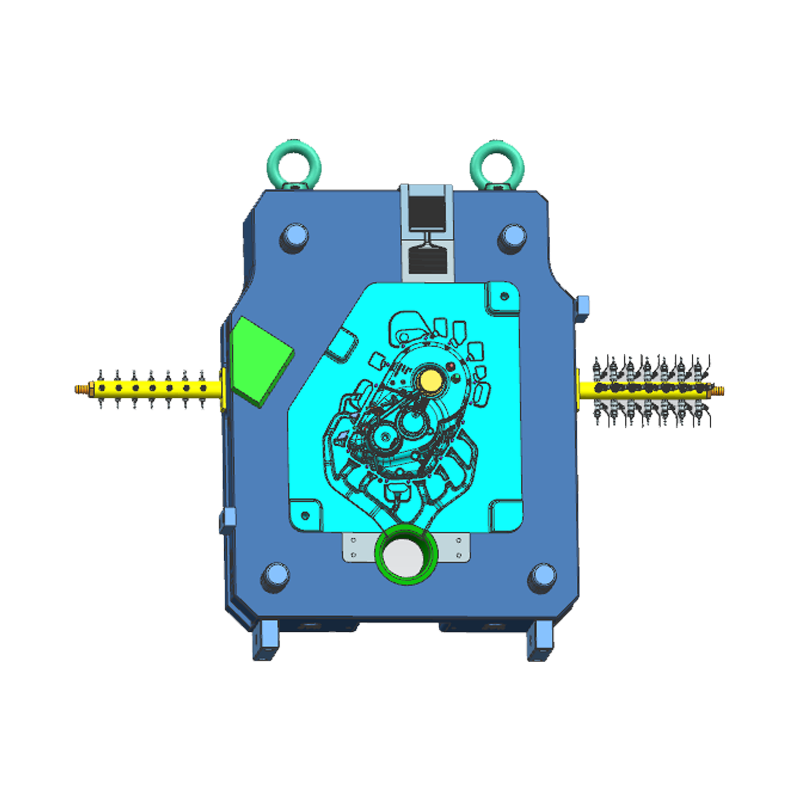

O design de um molde fundido por matriz é um processo intrincado que requer uma consideração cuidadosa de vários fatores, os quais devem se alinhar para garantir que o molde produza componentes de transmissão de alta qualidade. Algumas das principais considerações que o Ningbo Yunmai Precision Machinery Co., Ltd. leva em consideração ao projetar moldes para componentes de transmissão incluem: A primeira etapa no design do molde está selecionando os materiais apropriados para os componentes do molde e de transmissão. As ligas de alumínio, que são frequentemente usadas na fundição de matriz devido à sua excelente fluidez e baixo ponto de fusão, são a escolha preferida para os componentes de transmissão de fundição. O próprio material do molde deve ser capaz de suportar altas temperaturas e a natureza erosiva do alumínio fundido, além de oferecer excelente condutividade térmica para ajudar a gerenciar o processo de resfriamento. A Ningbo Yunmai Precision Machinery Co., Ltd. usa ligas avançadas e aço de alta resistência para fabricar moldes que mantêm sua integridade sob repetidos ciclos de matriz de alta pressão. Um dos fatores mais cruciais na moldura por matriz de alumínio é controlar a temperatura do molde durante o processo de fundição. O molde deve resfriar rapidamente o alumínio fundido para solidificá -lo na forma desejada, mantendo a precisão dimensional. Isso requer canais sofisticados de resfriamento projetados dentro do molde para garantir o resfriamento uniforme e evitar deformação ou rachaduras. A Ningbo Yunmai Precision Machinery Co., Ltd. emprega técnicas avançadas no gerenciamento térmico para garantir que os moldes sejam projetados com canais de resfriamento eficientes, o que é vital para alcançar os tempos de ciclo de produção necessários sem sacrificar a qualidade. O design da cavidade é o aspecto central do molde, pois determina a forma e as dimensões da parte do mar de alumínio. Para componentes de transmissão, a cavidade deve ser projetada para acomodar formas e recursos complexos, como orifícios complexos para eixos ou cumes para engrenagens. A cavidade do molde também deve permitir o fluxo de material uniforme durante a injeção de alumínio fundido. A Ningbo Yunmai Precision Machinery Co., Ltd. utiliza software sofisticado de design auxiliado por computador (CAD) para modelar o design da cavidade, garantindo que todos os detalhes do componente de transmissão sejam capturados com precisão.

Uma vez que o alumínio fundido se solidificou e a peça é formada, ele deve ser expulso do molde. Um sistema de ejeção eficiente é essencial para evitar danos à peça e ao próprio molde. O projeto do sistema de ejeção depende da geometria do componente de transmissão e deve garantir uma ejeção suave e confiável sem deixar defeitos na superfície da parte do elenco. A Ningbo Yunmai Precision Machinery Co., Ltd. integra sistemas de ejeção de precisão em seus projetos de molde para garantir a remoção suave e consistente dos componentes de transmissão, mesmo ao lidar com partes de formas e geometrias complexas. O sistema de portão e corredor controla o fluxo de alumínio fundido do bico de injeção na cavidade do molde. Um sistema de corredor bem projetado garante que o metal fundido seja distribuído uniformemente por todo o molde, preenchendo todas as áreas da cavidade antes do início do resfriamento. Nos componentes de transmissão, onde a alta precisão é essencial, o design do sistema Gate and Runner pode afetar significativamente a qualidade da parte final. A Ningbo Yunmai Precision Machinery Co., Ltd. projeta e fabrica moldes com sistemas otimizados de bloqueio e corredor, garantindo que o alumínio fundido flua uniformemente e que os componentes acabados tenham a integridade estrutural desejada.

A linha de despedida, onde as duas metades do molde se encontram, é uma característica crítica no design do molde. A linha de despedida deve ser estrategicamente colocada para minimizar seu impacto na aparência e funcionalidade do componente de transmissão final. Para peças complexas, a linha de despedida também deve ser projetada para evitar armadilhas ou defeitos de ar durante a fundição. A Ningbo Yunmai Precision Machinery Co., Ltd. tem uma vasta experiência no design de moldes com linhas de despedida limpas e bem colocadas que garantem defeitos mínimos pós-castantes e acabamentos de superfície lisa para componentes de transmissão. O acabamento da superfície é particularmente importante nos componentes de transmissão, pois as imperfeições na superfície podem levar ao atrito, desgaste e desempenho reduzido. O design do molde deve considerar o acabamento superficial desejado da fundição de alumínio. A Ningbo Yunmai Precision Machinery Co., Ltd. oferece moldes que fornecem acabamentos suaves e de alta qualidade, minimizando a necessidade de processos de usinagem secundários e garantindo que os componentes de transmissão estejam prontos para montagem ou uso imediatamente após a fundição.

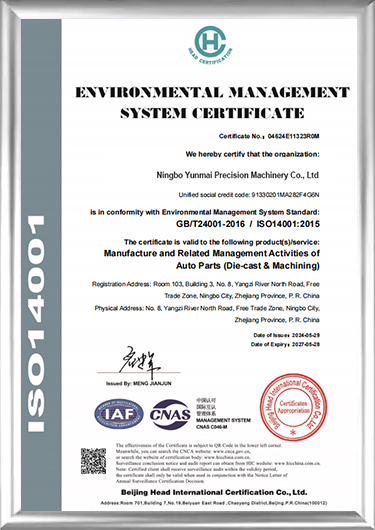

Quando a fase de projeto estiver concluída, a fabricação do molde de fundição de alumínio começa. O processo de fabricação envolve várias etapas de engenharia de precisão, cada uma das quais deve ser realizada com atenção meticulosa aos detalhes para alcançar a qualidade desejada do molde. A usinagem de controle numérico de computador (CNC) é uma das etapas mais críticas na fabricação de moldes de fundição de alumínio. A Ningbo Yunmai Precision Machinery Co., Ltd. emprega máquinas CNC de última geração para produzir componentes de molde de alta precisão. Essa tecnologia permite a criação de recursos intrincados, como projetos complexos de cavidades e canais de refrigeração, isso seria impossível de alcançar com os métodos tradicionais de usinagem. Para moldes submetidos a altas temperaturas e pressões, os componentes do molde devem ser feitos de aço de alta resistência ou ligas especializadas. Esses materiais são escolhidos por sua durabilidade e resistência ao desgaste e expansão térmica. A Ningbo Yunmai Precision Machinery Co., Ltd. garante que todos os componentes do molde sejam fundidos com extrema precisão, aderindo a padrões rígidos de qualidade para garantir a longevidade e o desempenho.

Depois que os componentes individuais do molde são usinados, eles são montados em um molde completo. O processo de montagem deve ser realizado com precisão para garantir que todas as peças se alinhem perfeitamente e que o molde esteja pronto para o processo de fundição. Durante esta fase, o molde sofre inspeções rigorosas para garantir que todos os componentes estejam ajustados corretamente e que não haja defeitos que possam afetar o processo de fundição. Depois que o molde foi montado, ele passa por tratamento de superfície para aumentar sua durabilidade e resistência ao desgaste. Os tratamentos de superfície, como nitragem ou revestimento com materiais especializados, ajudam a aumentar a vida útil do molde e impedir que os danos sejam repetidos ciclos de fundição de alta pressão. A Ningbo Yunmai Precision Machinery Co., Ltd. usa técnicas avançadas de tratamento de superfície para garantir que os moldes possam suportar as condições adversas do processo de fundição e manter sua precisão em longas execuções de produção. Antes de um molde ser considerado pronto para a produção, ele passa por testes extensos para garantir que atenda a todas as especificações do projeto. Isso inclui testes para precisão dimensional, desempenho térmico e a capacidade de suportar as pressões da fundição. A Ningbo Yunmai Precision Machinery Co., Ltd. usa sistemas avançados de controle de qualidade para realizar inspeções completas em todas as etapas do processo de fabricação, garantindo que os moldes produzidos sejam da mais alta qualidade.