Processo de fabricação para molde de acessório de fundição de alumínio

O primeiro passo na criação de um

molde de acessório de generador de fundição de alumínio é conceituação e design. Na Ningbo Yunmai Precision Machinery Co., Ltd., esta fase é tratada por uma equipe experiente de engenheiros e designers de moldes que colaboram de perto com os clientes para entender os requisitos precisos para cada projeto. A equipe de design leva em consideração as dimensões, aspectos funcionais, compatibilidade do material e características esperadas de desempenho do molde para garantir que ele suportará as intensas condições dos componentes do gerador de condições. Durante a fase de design, o software Avançado de Projeto Aidente Aidente (CAD) é empregado para criar um modelo 3D do molde. Isso permite um alto grau de precisão e permite que os engenheiros visualizem o molde antes de ser criado. O modelo CAD também ajuda a identificar possíveis problemas, como pontos fracos ou desequilíbrios de fluxo no molde, que podem afetar a funcionalidade do molde e a qualidade geral do produto. O design é refinado continuamente até atender a todas as especificações necessárias e as necessidades do cliente são totalmente compreendidas.

A seleção de material é um aspecto crucial da fabricação de moldes para fundição de alumínio. O desempenho do molde depende muito da qualidade do material usado em sua construção. Na Ningbo Yunmai Precision Machinery Co., Ltd., as ligas de alumínio de alta qualidade são escolhidas com base em sua excelente proporção de força-peso, resistência à corrosão e durabilidade em condições extremas. As ligas comumente usadas para moldes de acessórios para geradores incluem A380, A360 e A413, que são conhecidos por sua fluidez de fundição, estabilidade dimensional e propriedades mecânicas gerais. O processo de seleção de ligas não é apenas guiado pela necessidade de força e durabilidade, mas também pelo uso esperado do produto final. Por exemplo, se o acessório do gerador for exposto a altas temperaturas ou ambientes abrasivos, a composição da liga poderá ser ajustada para melhorar as características da resistência ao calor e do desgaste. A consideração cuidadosa da aplicação pretendida pelo molde garante que o processo final de fundição seja otimizado, resultando em um produto superior.

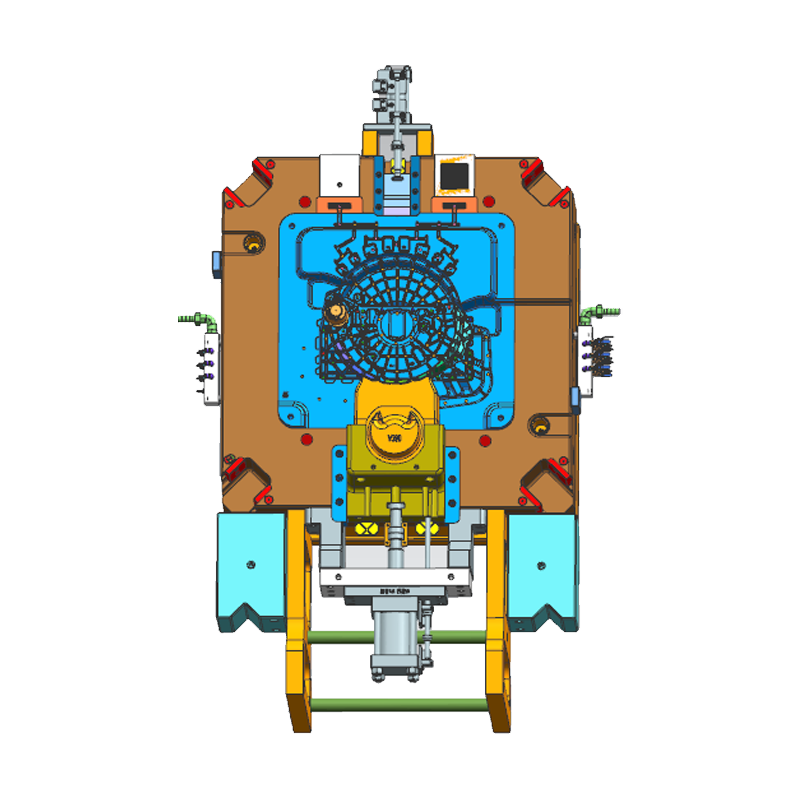

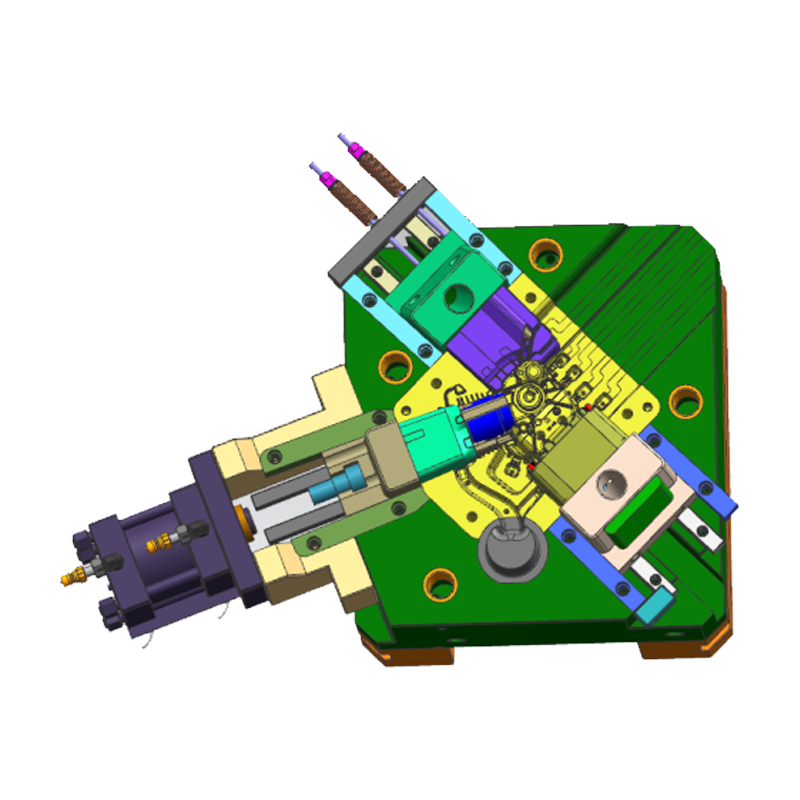

Depois que o projeto e a seleção de material são finalizados, o processo de fabricação de moldes começa. A Ningbo Yunmai Precision Machinery Co., Ltd. emprega técnicas avançadas de usinagem CNC, que fornecem um alto nível de precisão para os componentes de molde de fabricação. As máquinas CNC são usadas para moldar e refinar o núcleo e a cavidade do molde, garantindo que elas estejam em conformidade com as especificações do design. O molde é feito em duas metades: o núcleo e a cavidade. Essas metades se unirão durante o processo de fundição para formar a parte final. Atenção especial é dada à garantia da precisão do acabamento da superfície do molde, pois quaisquer imperfeições podem ser transferidas para o componente final do elenco, afetando suas propriedades estéticas e funcionais. A maquinaria de alta precisão usada no processo de fabricação garante que os componentes do molde sejam produzidos com tolerâncias extremamente apertadas, essenciais para produzir peças de acessórios para geradores que atendem aos padrões do setor. O estágio de fabricação de mofo também inclui a criação de canais de resfriamento, aberturas e sistemas de bloqueio. Esses componentes desempenham um papel crucial para garantir o fluxo eficiente e uniforme do metal fundido durante o processo de fundição. É necessário resfriamento adequado para evitar defeitos como deformação ou rachaduras, enquanto um sistema de bloqueio eficiente garante que o molde seja preenchido uniformemente, reduzindo o risco de bolsos de ar ou enchimento incompleto.

Depois que todos os componentes do molde são fabricados, eles são montados em um molde de fundição completo. Este estágio envolve o alinhamento preciso do núcleo e da cavidade, garantindo que as metades do molde se encaixem perfeitamente para evitar vazamentos de metal fundido durante o processo de fundição. A Ningbo Yunmai Precision Machinery Co., Ltd. toma muito cuidado ao alinhar os componentes do molde para garantir que o molde possa suportar a pressão e o calor do processo de fundição sem comprometer sua integridade. Antes que o molde seja usado para produção, ele passa por uma série de testes para garantir que atenda a todos os requisitos funcionais. Esses testes envolvem a simulação do processo de fundição real executando as peças fundidas de teste com o molde. O objetivo desta etapa é identificar possíveis problemas com o alinhamento de moldes, a eficiência de resfriamento ou defeitos de fundição antes do início da produção em massa. Durante os testes, os engenheiros também avaliam o desempenho de resfriamento do molde e a eficiência geral para garantir que o molde possa produzir consistentemente peças de alta qualidade.

O próprio processo de fundição envolve a injeção de alumínio fundido no molde preparado a alta pressão. Isso geralmente é feito usando uma máquina de fundição de alta pressão que pode injetar alumínio fundido a velocidades de até vários metros por segundo. O alumínio fundido preenche rapidamente a cavidade do molde e, uma vez que esfria e solidifica, as metades do molde são separadas para revelar a parte do elenco. A pressão aplicada durante o processo de fundição garante que o alumínio flua em todos os detalhes do molde, capturando detalhes finos e criando peças com tolerâncias apertadas. Esse processo é particularmente eficaz para produzir formas complexas com alta precisão, o que o torna ideal para moldes acessórios para generadores de fundição de alumínio. A Ningbo Yunmai Precision Machinery Co., Ltd. usa máquinas de fundição de ponta que são capazes de produzir peças com excelente acabamento superficial e porosidade mínima. A alta pressão garante que mesmo peças pequenas e intrincadas sejam fundidas com grandes detalhes e sem defeitos. Nos acessórios do gerador, onde componentes precisos são essenciais para a funcionalidade e o desempenho, o alto nível de detalhe alcançado através da fundição é vital para a produção bem-sucedida de peças duráveis e confiáveis.

Depois que o molde foi preenchido e a peça solidificou, as operações pós-fundindo são necessárias para terminar a peça e prepará-la para uso final. Essas operações incluem interrupções, corte e usinagem, que garantem que a peça atenda às suas dimensões finais e esteja livre de excesso de material ou imperfeições. A Ningbo Yunmai Precision Machinery Co., Ltd. emprega técnicos qualificados que realizam essas operações com alta precisão para garantir que os componentes do elenco atendam a tolerâncias rigorosas. No caso de peças de acessório do gerador, onde a precisão dimensional é fundamental para garantir que o ajuste e a função adequados, a usinagem pós-casting é uma etapa essencial. Isso pode envolver a usinagem CNC adicional para refinar os recursos da peça, como orifícios de montagem, ranhuras ou outros detalhes funcionais. A usinagem garante que a peça se encaixe perfeitamente na montagem do gerador maior e execute conforme exigido em condições operacionais.

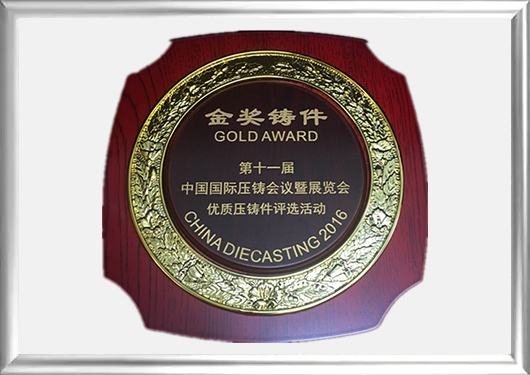

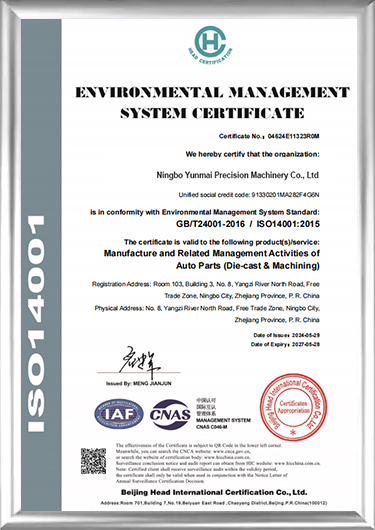

O controle de qualidade é uma parte fundamental do processo de fabricação de molde de alumínio. A Ningbo Yunmai Precision Machinery Co., Ltd. coloca uma forte ênfase em garantir o molde final e os componentes do elenco atendem aos mais altos padrões de qualidade. Durante todo o processo de fabricação, medidas estritas de controle de qualidade são implementadas para garantir o desempenho, a durabilidade e a precisão do molde. Antes de serem enviados para os clientes, os moldes e as peças do elenco passam por extensas inspeções para verificar se há defeitos ou desvios das especificações necessárias. Isso inclui inspeções visuais, verificações dimensionais e testes mecânicos. A empresa emprega equipamentos de medição avançada, como CMM (Máquinas de Medição de Coordenadas), para verificar as dimensões do molde e as partes finais com precisão no nível da mícrons. As peças também são testadas quanto à força, durabilidade e resistência ao desgaste e calor. Para acessórios para geradores, é essencial que os componentes possam suportar as altas tensões operacionais que enfrentarão, e é por isso que o teste é uma parte essencial do processo. Além desses testes padrão, testes específicos são realizados dependendo dos requisitos do cliente, garantindo que a peça esteja pronta para o aplicativo pretendido.