A indústria automotiva há muito tempo é um impulsionador da inovação, busceo constantemente melhorias no desempenho dos veículos, na eficiência de combustível e na segurança. Uma área que tem visto avanços significativos ao longo dos anos é a produção de peças automotivas. A mudança para materiais leves, duráveis e econômicos levou ao uso crescente de fundição sob pressão de alumínio, especialmente para moldes de peças automotivas. A fundição sob pressão de alumínio é hoje uma tecnologia vital na produção de componentes automotivos de alto desempenho, oferecendo benefícios substanciais em termos de durabilidade and precisão .

Compreendendo a fundição sob pressão de alumínio

Antes de mergulhar em seu papel nos moldes de peças automotivas, é essencial entender o que é a fundição sob pressão de alumínio e por que ela é amplamente utilizada na fabricação automotiva.

A fundição sob pressão de alumínio é um processo no qual o alumínio fundido é injetado sob alta pressão em um molde de aço para produzir peças precisas e complexas. O processo é altamente eficiente e muitas vezes escolhido para peças que exigem alta resistência, precisão e excelente acabamento superficial. O resultado é um componente leve e durável, tornando a fundição sob pressão de alumínio uma solução ideal para a indústria automotiva.

Por que a fundição sob pressão de alumínio é ideal para peças automotivas

Os fabricantes automóveis enfrentam vários desafios, incluindo a necessidade de componentes mais leves para melhorar a eficiência de combustível, peças mais fortes para aumentar a segurança e soluções económicas para satisfazer as exigências dos consumidores modernos. A fundição sob pressão de alumínio oferece soluções para todos esses desafios, tornando-a a escolha preferida para a produção de vários componentes automotivos, incluindo peças de motor, caixas de transmissão e componentes estruturais.

Leve, mas durável

O alumínio é naturalmente leve em comparação com outros metais, o que é uma vantagem significativa na indústria automotiva. Componentes leves ajudam a reduzir o peso total de um veículo, melhorando a eficiência e o desempenho do combustível. No entanto, a natureza leve do alumínio não compromete a sua resistência. Os componentes fundidos em alumínio oferecem excelentes propriedades mecânicas, tornando-os capazes de suportar ambientes de alta tensão sem deformar ou quebrar.

Ao utilizar a fundição sob pressão de alumínio, os fabricantes podem produzir peças automotivas leves e duráveis, o que é essencial em um mercado onde a eficiência de combustível e o desempenho são as principais prioridades.

Fabricação de Precisão

A precisão é um fator crucial na produção de peças automotivas, pois mesmo pequenas imprecisões podem afetar o desempenho e a segurança de um veículo. A fundição sob pressão de alumínio oferece excelente precisão em termos de dimensões das peças e acabamento superficial. A alta pressão utilizada durante o processo de fundição garante que o alumínio fundido preencha todas as cavidades do molde, resultando em peças com tolerâncias restritas e superfícies lisas. Este nível de precisão permite a produção de peças complexas e intrincadas que seriam difíceis ou impossíveis de produzir utilizando métodos de fabricação tradicionais.

Peças como blocos de motor, cabeçotes de cilindro e caixas de transmissão exigem alta precisão para garantir ajuste e funcionalidade adequados. A fundição sob pressão de alumínio fornece o nível de precisão necessário para atender a esses requisitos rigorosos, e é por isso que é comumente usada para componentes automotivos críticos.

Geometrias Complexas

Uma das principais vantagens da fundição de alumínio é a sua capacidade de produzir peças com geometrias complexas. Na indústria automotiva, os componentes geralmente precisam ser leves, fortes e projetados com formatos complexos para otimizar espaço e funcionalidade. Os métodos tradicionais de fabricação, como usinagem ou forjamento, podem não ser capazes de produzir essas peças de maneira eficiente ou econômica.

A fundição sob pressão, por outro lado, pode criar peças com formas complexas, incluindo paredes finas, contornos complexos e recortes, sem a necessidade de usinagem adicional. Esse recurso permite que os engenheiros automotivos projetem peças que atendam a requisitos específicos de desempenho, peso e espaço, levando a designs de veículos mais inovadores e eficientes.

O processo de fundição sob pressão de alumínio para moldes de peças automotivas

O processo de fundição de alumínio consiste em várias etapas, cada uma crítica para garantir a produção de peças automotivas de alta qualidade. O processo envolve as seguintes etapas:

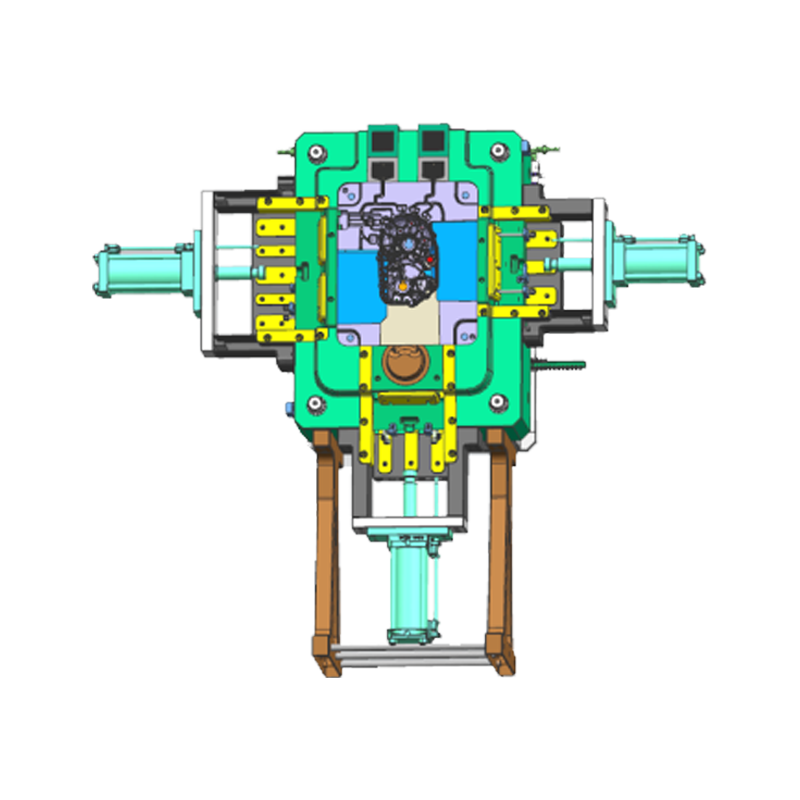

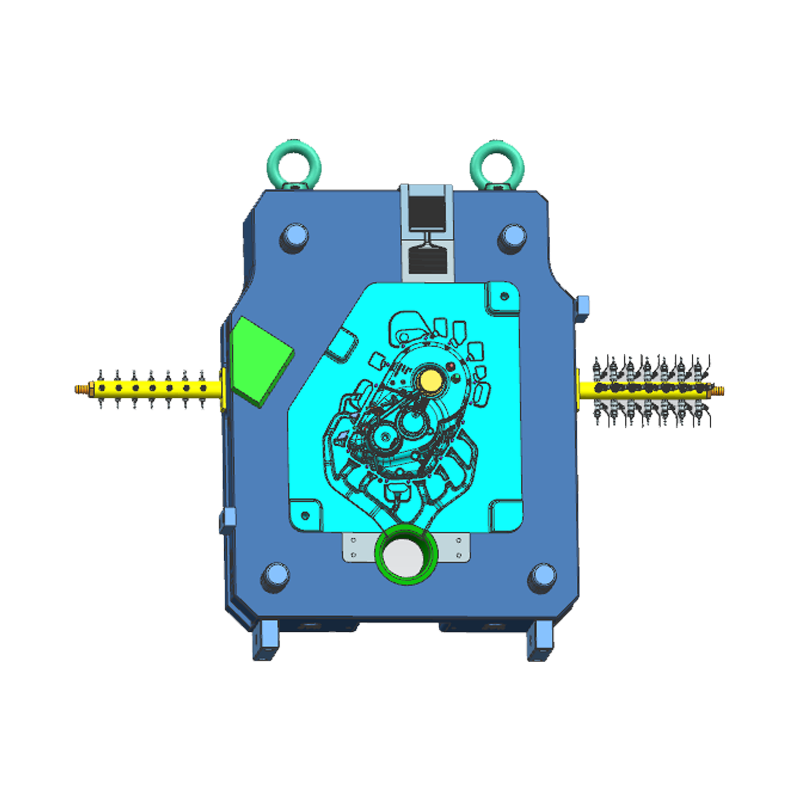

Criação de Moldes

O primeiro passo na fundição de alumínio é a criação de um molde, também conhecido como matriz. A matriz é normalmente feita de aço de alta qualidade e projetada para suportar as altas pressões e temperaturas do processo de fundição. O molde é cuidadosamente projetado para atender às especificações da peça automotiva desejada, garantindo que o produto final atenda às dimensões e padrões de qualidade exigidos.

Derretendo o Alumínio

Assim que o molde estiver pronto, o alumínio é derretido em um forno até atingir o estado líquido. O alumínio fundido é então injetado no molde sob alta pressão, normalmente entre 1.000 e 2.000 psi. Esta injeção de alta pressão garante que o alumínio preencha todas as partes do molde, capturando até os detalhes mais intrincados do design.

Resfriamento e Solidificação

Depois que o alumínio fundido é injetado no molde, ele esfria e solidifica rapidamente. O processo de resfriamento é fundamental para garantir que o alumínio mantenha sua forma e não deforme ou encolha. Depois que a peça esfria e solidifica, ela é removida do molde.

Corte e Acabamento

Depois que a peça é removida do molde, o excesso de material, como portas e risers, é aparado. A peça é então submetida a processos de acabamento, incluindo rebarbação, polimento ou revestimento, para melhorar sua aparência e acabamento superficial. Em alguns casos, pode ser necessária usinagem adicional para atingir as dimensões e tolerâncias desejadas.

Vantagens dos moldes de peças automotivas de fundição sob pressão de alumínio

As vantagens de moldes de peças automotivas de fundição de alumínio são evidentes em vários aspectos da produção, desde a eficiência da fabricação até o desempenho do produto. Aqui estão alguns benefícios principais:

Produção econômica

A fundição sob pressão de alumínio é um método econômico para produzir grandes volumes de peças automotivas. Uma vez criado o molde, ele pode ser usado para produzir milhares ou até milhões de peças com custo adicional mínimo. A alta precisão da fundição sob pressão reduz a necessidade de usinagem adicional, tornando-a uma escolha econômica para produção em massa.

Maior durabilidade e resistência

As peças fundidas de alumínio são conhecidas por sua durabilidade e resistência, essenciais para componentes automotivos. Quer se trate de uma caixa de transmissão, de um bloco de motor ou de um componente estrutural, a fundição sob pressão de alumínio garante que as peças possam suportar altas tensões mecânicas e temperaturas extremas. A capacidade de produzir peças com paredes finas e alta resistência é uma vantagem significativa para aplicações automotivas, pois contribui tanto para o desempenho quanto para a longevidade do veículo.

Melhor acabamento superficial

A fundição sob pressão de alumínio resulta em peças com acabamento superficial liso e de alta qualidade. Isto é especialmente importante para peças automotivas visíveis ao consumidor, como peças de acabamento ou componentes externos. A capacidade de produzir peças com excelente qualidade superficial reduz a necessidade de processos de acabamento adicionais e melhora a aparência geral do veículo.

Eficiência de combustível aprimorada

Ao utilizar componentes leves de alumínio fundido, os fabricantes automotivos podem reduzir o peso total do veículo, o que leva a uma maior eficiência de combustível. Os veículos mais leves requerem menos energia para funcionar, o que ajuda a reduzir o consumo de combustível e as emissões. À medida que os fabricantes de automóveis continuam a concentrar-se na sustentabilidade e na eficiência de combustível, a fundição sob pressão de alumínio está a tornar-se uma tecnologia cada vez mais importante na indústria automóvel.

Fundição sob pressão de alumínio no futuro da fabricação automotiva

À medida que a demanda por veículos leves, duráveis e de alto desempenho continua a aumentar, a fundição sob pressão de alumínio desempenhará um papel cada vez mais importante na fabricação automotiva. O uso de moldes de alumínio fundido permite que os fabricantes criem componentes que atendam aos padrões de desempenho, segurança e ambientais dos veículos modernos.

A indústria automotiva também está migrando para veículos elétricos (EVs), que exigem componentes leves para maximizar a eficiência da bateria e a autonomia. A fundição sob pressão de alumínio é adequada para atender a essas necessidades, pois permite a produção de componentes de alta resistência e baixo peso que podem melhorar o desempenho geral dos VEs.