Nos setores de energia e de produção em rápida evolução, a procura por geradores fiáveis e de alto desempenho nunca foi tão grande. Desde centrais elétricas industriais até aplicações automotivas e unidades portáteis, espera-se agora que os geradores ofereçam maior eficiência, vida útil operacional mais longa e desempenho superior sob condições exigentes. Fundamental para atingir esses objetivos é a qualidade dos componentes do gerador, principalmente acessórios como carcaças, suportes, dissipadores de calor e elementos estruturais. Entre as muitas tecnologias de fabricação disponíveis hoje, fundição de alumínio , combinado com engenharia de precisão moldes acessórios para gerador , surgiu como uma solução fundamental para a produção de componentes duráveis, leves e altamente eficientes.

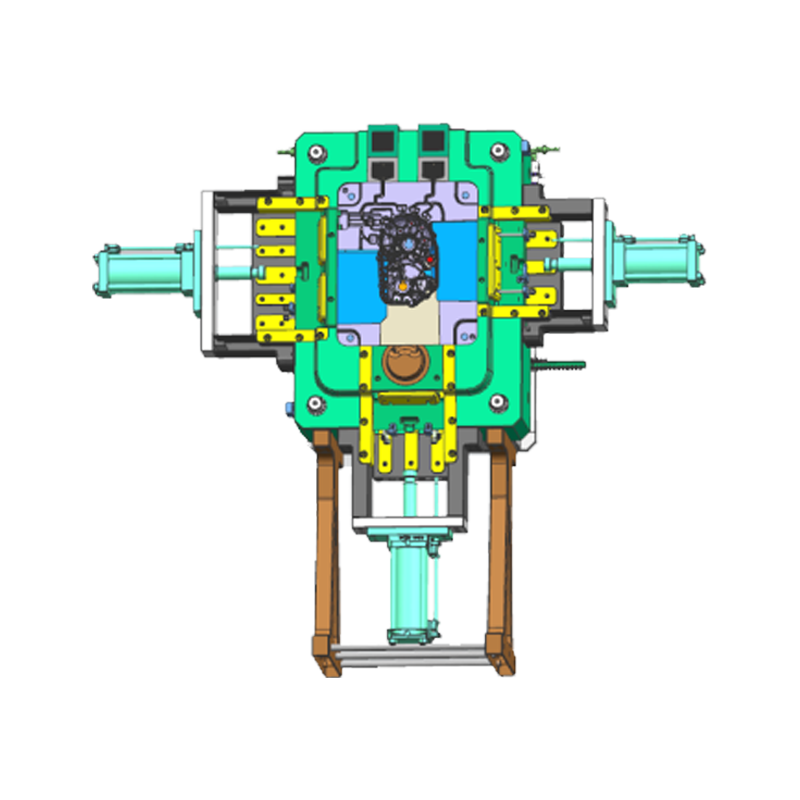

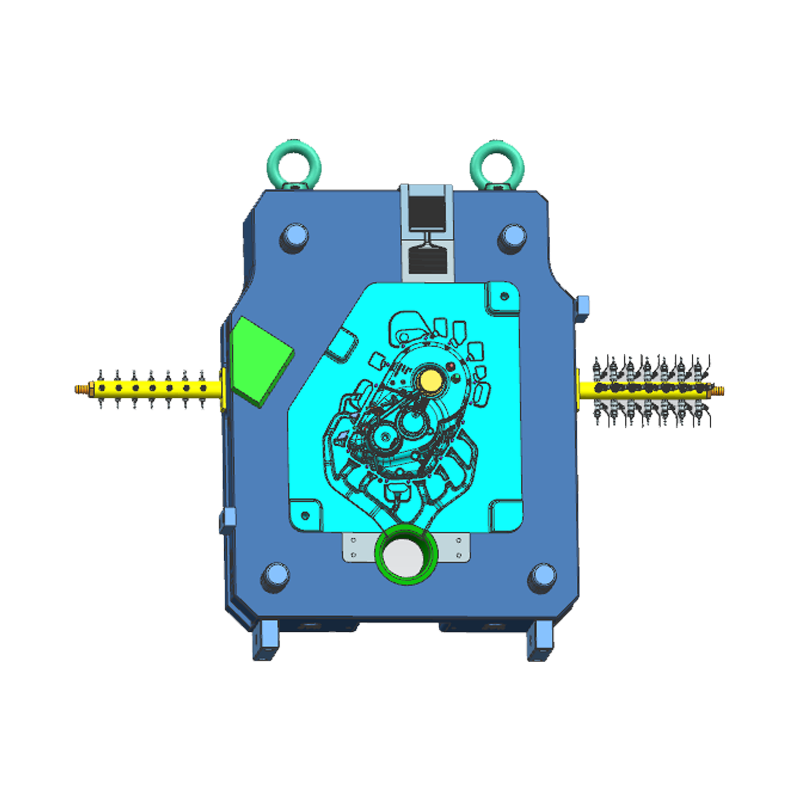

Embora a fundição sob pressão de alumínio tenha sido amplamente adotada há décadas, os avanços recentes no design de moldes, materiais e fabricação inteligente melhoraram drasticamente o desempenho e a durabilidade dos acessórios do gerador. Estes fundição de alumínio generator accessory mold não apenas melhora as propriedades físicas dos componentes fundidos, mas também otimiza a eficiência da produção, reduz o desperdício e permite a criação de projetos complexos e de alta precisão que antes eram impossíveis.

O papel da fundição sob pressão de alumínio em acessórios para geradores

Fundição sob pressão de alumínio envolve a injeção de alumínio fundido em um molde sob alta pressão para produzir uma ampla gama de componentes. O processo é particularmente adequado para acessórios de geradores devido a diversas vantagens exclusivas:

1. Força leve

O alumínio oferece uma relação resistência/peso excepcional, essencial para acessórios de geradores que devem suportar cargas mecânicas sem adicionar peso desnecessário. Componentes leves reduzem a massa geral do sistema, o que é especialmente crítico para aplicações automotivas e de geradores portáteis, onde cada quilograma impacta a eficiência e a portabilidade.

2. Gestão Térmica

Os acessórios do gerador frequentemente encontram altas temperaturas de operação. A condutividade térmica natural do alumínio permite uma dissipação de calor eficiente, evitando o superaquecimento de componentes críticos, como carcaças, dissipadores de calor e suportes de motor. Esta vantagem térmica ajuda a manter o desempenho consistente do gerador mesmo sob operação contínua.

3. Resistência à corrosão

Os geradores geralmente operam em ambientes desafiadores, incluindo alta umidade, ar carregado de sal ou ambientes industriais com exposição a produtos químicos. O alumínio resiste inerentemente à corrosão, oxidação e degradação ambiental, o que prolonga significativamente a vida útil dos acessórios do gerador em comparação com metais tradicionais como o aço.

4. Consistência de alto volume

A fundição sob pressão permite que os fabricantes produzam formas complexas com tolerâncias precisas em grandes volumes. Essa repetibilidade garante que cada acessório do gerador funcione de forma consistente, reduzindo a variabilidade e melhorando a confiabilidade geral do sistema.

Em essência, a fundição de alumínio não é apenas uma técnica de fabricação – é um facilitador crítico para a produção de componentes de geradores que atendam às demandas da indústria moderna por eficiência, durabilidade e precisão. No entanto, o desempenho dos componentes fundidos sob pressão é fortemente influenciado pela qualidade e design dos moldes utilizados, tornando moldes acessórios para gerador um fator central para alcançar durabilidade e funcionalidade superiores.

Como os moldes acessórios para geradores avançados aumentam a durabilidade

A durabilidade dos componentes do gerador está intrinsecamente ligada à qualidade dos moldes utilizados no processo de fundição sob pressão. Avançado fundição de alumínio generator accessory molds são projetados para suportar pressões e temperaturas extremas, garantindo ao mesmo tempo que cada peça atenda às especificações rigorosas. Esses moldes desempenham um papel fundamental na melhoria da integridade estrutural e da vida útil operacional dos acessórios do gerador.

Materiais de molde de alta resistência

Um dos fatores mais críticos na durabilidade do molde é o material com o qual o molde é construído. Os moldes acessórios para geradores modernos são normalmente feitos de ligas de aço de alta resistência ou aços especialmente tratados, capazes de suportar injeções repetidas de alumínio fundido sem empenamento ou fadiga. Esses materiais resistem a rachaduras, desgaste superficial e degradação térmica, permitindo que os moldes mantenham sua precisão ao longo de milhares de ciclos de fundição.

Moldes duráveis garantem que cada componente fundido seja consistente em tamanho, formato e propriedades mecânicas. Essa consistência se traduz diretamente em acessórios de gerador mais duradouros que podem suportar operação contínua, vibração e estresse mecânico sem falhas. Em contrapartida, os moldes de qualidade inferior são propensos ao desgaste, produzindo peças com paredes finas, porosidade ou imprecisões dimensionais que comprometem a durabilidade.

Engenharia de Precisão para Integridade Estrutural

Os moldes acessórios para geradores modernos são projetados usando software CAD avançado e ferramentas de simulação, permitindo que os engenheiros otimizem todos os aspectos da geometria do molde. Essa engenharia de precisão garante que áreas críticas de cada componente, como pontos de montagem, nervuras e superfícies de dissipação de calor, sejam fabricadas de acordo com especificações exatas.

Ao controlar a espessura da parede, a conicidade e as estruturas de reforço, os moldes avançados reduzem o risco de fraquezas estruturais que podem levar à falha dos componentes. Os componentes produzidos com esses moldes podem suportar cargas mecânicas e ciclos térmicos mais elevados, garantindo um desempenho confiável durante longos períodos operacionais. Os moldes projetados com precisão também minimizam defeitos como porosidade ou vazios, que são causas comuns de desgaste prematuro e falha nos acessórios do gerador.

Canais de resfriamento otimizados

O resfriamento é uma etapa crucial no processo de fundição sob pressão, pois o resfriamento irregular ou lento pode resultar em tensão interna, empenamento ou microfissuras no alumínio. Os moldes acessórios avançados para geradores incorporam designs sofisticados de canais de resfriamento que aceleram e controlam a solidificação do alumínio fundido.

O resfriamento otimizado não apenas reduz os tempos de ciclo, mas também garante que cada componente solidifique uniformemente, mantendo a precisão dimensional e a integridade estrutural. Os acessórios do gerador produzidos com esses moldes são mais robustos, menos propensos a trincas e capazes de suportar esforços mecânicos e térmicos prolongados.

Tecnologia de molde inteligente

A integração de sensores IoT em moldes acessórios de geradores representa um avanço significativo na tecnologia de fundição sob pressão. Moldes inteligentes podem monitorar parâmetros como temperatura, pressão e fluxo de metal em tempo real, fornecendo aos engenheiros dados acionáveis para otimizar o processo de fundição.

Ao detectar antecipadamente possíveis desvios, os fabricantes podem fazer ajustes imediatos para evitar defeitos, garantindo que cada peça produzida atenda aos rigorosos requisitos de durabilidade. Além disso, a manutenção preditiva possibilitada pelos dados do sensor permite que os moldes sejam reparados antes que ocorram falhas, reduzindo o tempo de inatividade e aumentando ainda mais a durabilidade e a confiabilidade dos moldes e dos componentes resultantes.

Defeitos reduzidos e desperdício de materiais

Moldes de alta qualidade melhoram a consistência do fluxo de metal na cavidade do molde, reduzindo defeitos comuns de fundição, como bolsas de ar, vazios e imperfeições superficiais. Menos defeitos não só melhoram a resistência mecânica dos acessórios do gerador, mas também minimizam o desperdício de material, contribuindo para processos de produção mais sustentáveis.

Sistemas avançados de passagem e ventilação em moldes acessórios de geradores modernos garantem que o alumínio fundido preencha o molde de maneira uniforme, evitando áreas de concentração de tensão que podem levar a rachaduras ou deformações sob cargas operacionais. Este design cuidadoso contribui diretamente para a durabilidade e desempenho a longo prazo de cada acessório.

Como os moldes melhoram o desempenho geral do gerador

Além de aumentar a durabilidade, os moldes avançados de acessórios para geradores desempenham um papel fundamental na melhoria do desempenho funcional dos componentes.

Dissipação de calor aprimorada : Moldes projetados com precisão permitem a criação de superfícies e aletas complexas, maximizando a área de superfície para transferência de calor. A dissipação de calor eficiente evita o superaquecimento e melhora a eficiência do gerador.

Geometrias Complexas : Os moldes modernos permitem canais internos, nervuras de reforço e caminhos de fluxo de ar otimizados. Esses recursos melhoram a integridade estrutural e melhoram o desempenho sem adicionar peso excessivo.

Produção Consistente : Moldes de alta precisão garantem uniformidade em todos os componentes, permitindo que os geradores operem de maneira previsível e confiável sob cargas variáveis.

A combinação de durabilidade e melhorias de desempenho possibilitadas por moldes avançados garante que os acessórios do gerador não apenas durem mais, mas também contribuam para a eficiência e confiabilidade geral do sistema gerador.

Aplicações da Indústria

Geradores Automotivos

Em aplicações automotivas, os acessórios do gerador devem suportar vibração, calor e operação contínua. Moldes avançados de fundição sob pressão de alumínio permitem componentes leves e duráveis que mantêm uma saída elétrica consistente enquanto melhoram a eficiência de combustível e o desempenho do veículo.

Geradores Industriais

Para sistemas de energia industriais, componentes como dissipadores de calor, caixas e suportes estruturais são essenciais para uma operação eficiente e confiabilidade a longo prazo. Acessórios de alumínio fundido com precisão produzidos a partir de moldes avançados garantem alta durabilidade, reduzindo a manutenção e o tempo de inatividade.

Geradores Portáteis

Geradores portáteis requerem componentes leves, compactos e duráveis. Os moldes de fundição sob pressão de alumínio permitem designs complexos que maximizam a resistência e o desempenho térmico, ao mesmo tempo que minimizam o peso, tornando os geradores mais fáceis de transportar e operar de forma confiável.

O futuro dos moldes acessórios para geradores de fundição sob pressão de alumínio

A evolução de fundição de alumínio generator accessory molds continua a acelerar com a adoção de novas tecnologias:

Moldes impressos em 3D : A fabricação aditiva permite a prototipagem rápida e a produção de moldes com geometrias internas complexas que antes eram impossíveis.

Projeto de molde assistido por IA : A inteligência artificial pode simular e otimizar projetos de moldes para máxima durabilidade, eficiência e uso de material.

Materiais Sustentáveis : O uso de materiais de molde reciclados e mais ecológicos está melhorando a sustentabilidade da fabricação de componentes de geradores.

Essas inovações continuarão a melhorar a durabilidade dos moldes e o desempenho dos componentes que eles produzem, permitindo que os fabricantes atendam à crescente demanda por geradores confiáveis e de alto desempenho.