Como um componente central na fabricação de motores, o molde da cabeça do cilindro de liga de alumínio foi projetado para operar de forma estável por um longo tempo sob alta temperatura, alta pressão e condições de trabalho complexas. Sob condições extremas de 200 bar (cerca de 2000 pressão atmosférica padrão), a confiabilidade do molde determina diretamente o desempenho e a vida útil do motor.

1. Seleção de material: dupla garantia de resistência à fadiga térmica e resistência ao desgaste

O desempenho do material do molde é a base para suportar alta pressão. Tomando o molde projetado por Yunmai (JYD) para o motor Isuzu como exemplo, ele usa aço H13 (4CR5MOSIV1) como material central. Este aço da ferramenta é amplamente utilizado no campo dos moldes de trabalho a quente e possui três vantagens principais:

Força de alta temperatura: o aço H13 ainda pode manter uma resistência de escoamento superior a 500MPa a 600 ℃, que é muito maior que o aço de liga comum, garantindo que o molde não sofra deformação plástica sob alta pressão.

Resistência à fadiga térmica: Ao controlar a morfologia e distribuição de carbonetos, o aço H13 pode suportar dezenas de milhares de ciclos térmicos (da temperatura ambiente a 600 ° C) sem rachaduras e se adaptar à pressão de alta frequência da operação do motor contínuo.

Hardenabilidade e estabilidade de temperamento: Após a extinção a 1020 ° C, a temperamento a 580 ° C, a dureza da superfície do molde pode atingir o HRC48-52, enquanto o núcleo mantém a tenacidade para evitar rachaduras quebradiças devido à dureza excessiva.

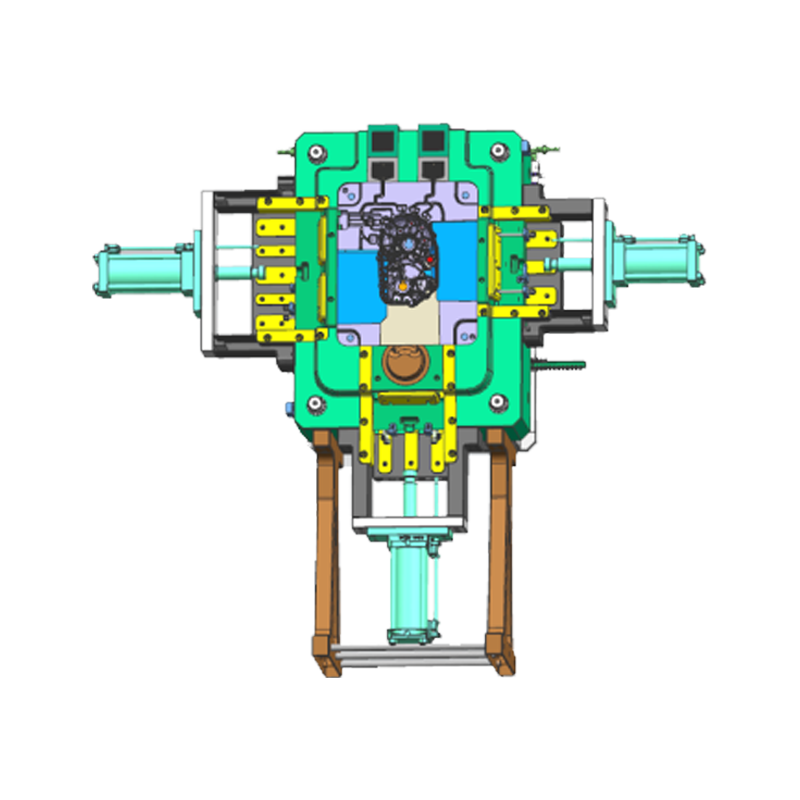

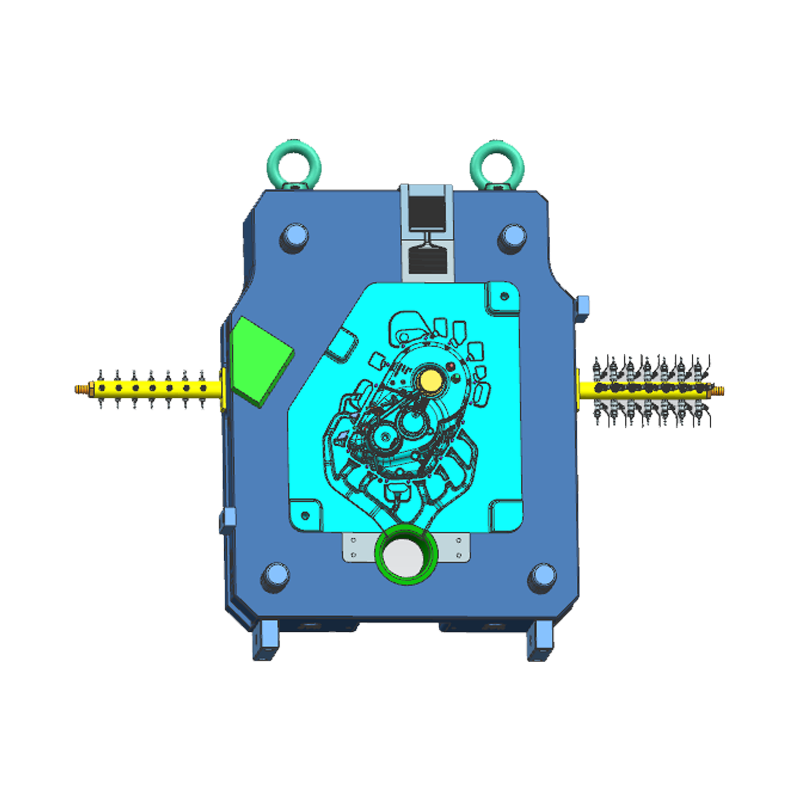

2. Otimização estrutural: dispersão de pressão e projeto de equilíbrio de estresse

A estrutura do molde precisa alcançar a dispersão de pressão através da otimização topológica tridimensional. Tomando um certo tipo de molde como exemplo, seu design inclui os seguintes elementos -chave:

Reforço da superfície de separação: A superfície de despedida escalonada é adotada com um intervalo de processamento de 0,05 mm para garantir o enchimento líquido de alumínio liso e evitar a departamento da superfície sob alta pressão.

Layout da costela de suporte: a costela em forma de "M" é projetada na parte inferior da cavidade do molde, e a espessura muda gradualmente de 15 mm na borda da cavidade para 8 mm no centro, o que não apenas melhora a rigidez, mas também reduz o desperdício de material.

Rede de canal de água de resfriamento: Através da otimização de simulação fluente do ANSYS, um canal de água composto "Cross Espiral" é projetado para garantir que o gradiente de temperatura da superfície do molde seja ≤30 ℃/mm, reduzindo a deformação causada pelo estresse térmico.

3. Processo de fabricação: controle de precisão no nível da mícron

A precisão da fabricação de moldes afeta diretamente sua capacidade de rolamento de pressão. Yunmai usa os seguintes processos para garantir uma tolerância de ± 0,02mm:

Processamento de ligação de cinco eixos: Usando o centro de usinagem de cinco eixos DMG MORI alemão, a cavidade é processada finamente a uma taxa de alimentação de 0,1μm e a rugosidade da superfície RA≤0,4μm.

Tecnologia de formação de eletrodisharch: Para superfícies complexas, a usinagem por eletrodisharch (EDM) é usada e eletrodos de grafite são usados para obter controle de lacunas de descarga de 0,01 mm.

Tratamento de fortalecimento da superfície: A superfície do molde é tratada com nitrafiagem de íons (IPN) para formar uma camada de nitragem dura de 0,2 mm de espessura (HV1200), o que aumenta a dureza em 4 vezes e a resistência ao desgaste em 30%.

4. Verificação da simulação: teste de pressão de virtual para real

O design do molde precisa ser verificado por simulação de campo multi-física:

Análise de acoplamento mecânica térmica: A ABAQUS é usado para estabelecer um modelo de acoplamento do sistema de resfriamento líquido de alumínio de molde, e a distribuição de tensão do molde sob pressão de 200 bar é simulada. Verificou -se que o ponto de estresse máximo está próximo do portão. Ao aumentar a espessura local, o pico de tensão é reduzido de 1200MPa para 850MPa.

Previsão da vida útil da fadiga: Com base no software segura por FE, os parâmetros de condição de trabalho reais (ciclo de temperatura 200-600 ℃, pressão 200bar, frequência 50 vezes/minuto) são entrada e a vida útil do molde atinge 150.000 ciclos, que atendem aos requisitos de produção em massa.

Verificação do protótipo: Um molde de protótipo 1: 1 é fabricado e 100.000 ciclos são testados em uma imprensa hidráulica de 200 bar, e a deformação é monitorada como ≤0,01mm para verificar a confiabilidade do projeto.