No moderno processo de fabricação de motocicletas, a precisão e a eficiência são sempre os principais indicadores de produtividade. Como ferramenta principal no processo de produção, a precisão de design e fabricação de mofo de matriz de motocicleta afetam diretamente a qualidade, a velocidade de produção e o custo das peças. Ao otimizar o design do molde, a seleção de materiais e a aplicação técnica, os moldes de fundição podem não apenas melhorar a eficiência da produção, mas também melhorar bastante a precisão das peças, atendendo assim à demanda da indústria de motocicletas por alto desempenho e padrões de alta qualidade.

O papel e a importância do molde fundido da matriz de motocicleta

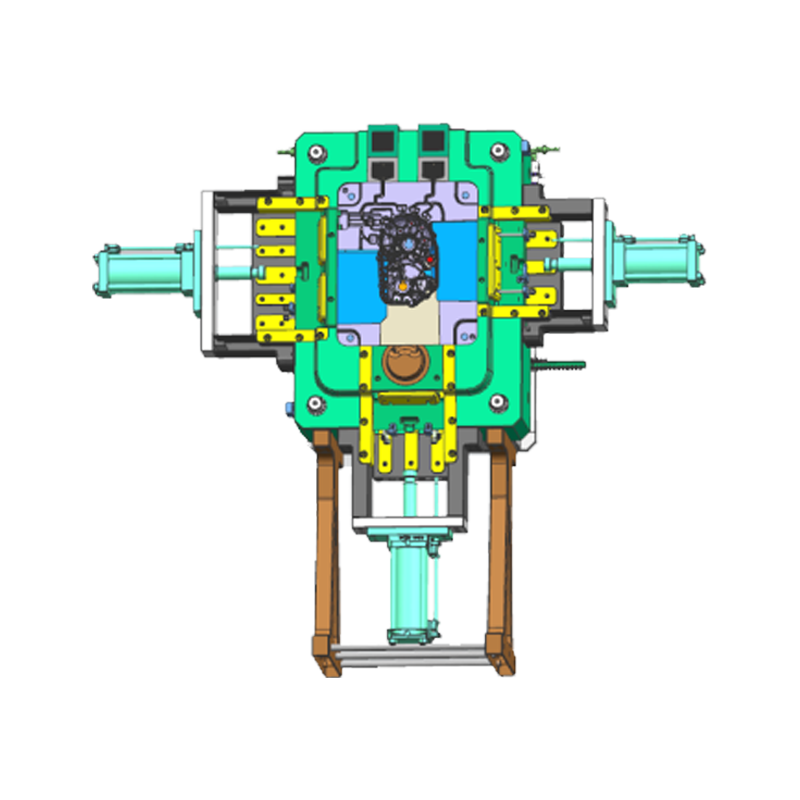

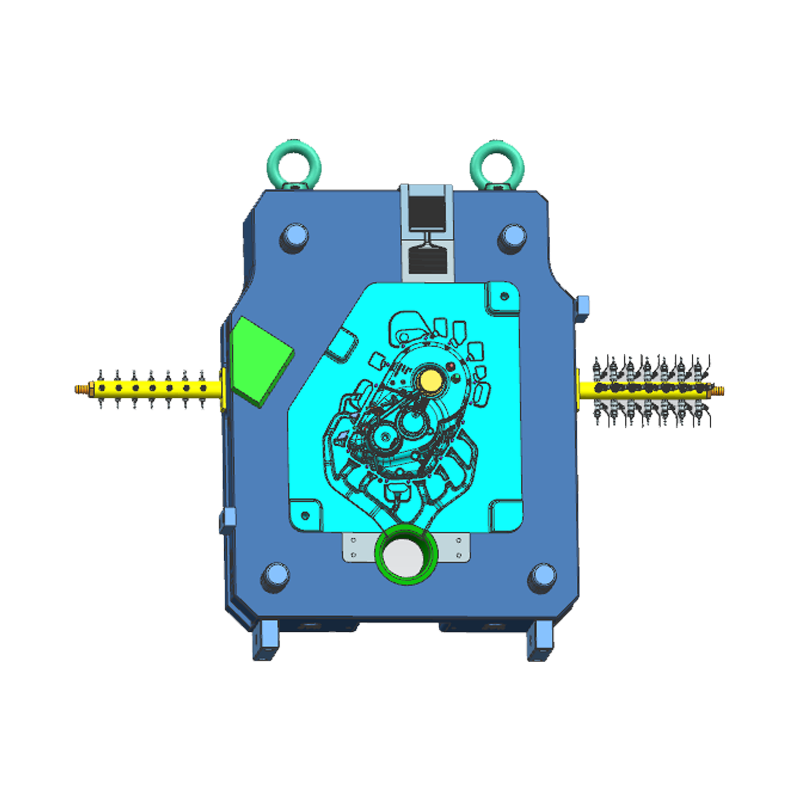

O molde de fundição é uma das ferramentas básicas para a produção de peças de motocicleta. Injeta metal fundido em uma cavidade de molde com precisão sob alta pressão e obtém uma parte de metal moldada após o resfriamento. Na produção de motocicletas, os moldes de fundição são amplamente utilizados na fabricação de peças importantes, como caixas de motor, quadros corporais e sistemas de transmissão.

O molde fundido da matriz de motocicleta não apenas requer alta precisão, mas também boa resistência ao desgaste, resistência à alta temperatura e resistência à corrosão. Somente dessa maneira a eficiência da produção e a qualidade das peças podem ser garantidas no processo de produção de alta e longo prazo.

Como melhorar a eficiência da produção, otimizando os moldes fundidos

1. Otimização do design do molde

O design de moldes fundidos é um dos principais fatores que afetam a eficiência da produção. O excelente projeto de molde pode melhorar significativamente a eficiência da produção, reduzir o ciclo e o custo de fabricação. Ao projetar, os seguintes pontos devem ser considerados:

Otimização do projeto do canal de fluxo: o canal de fluxo é o canal para o metal fundido fluir para a cavidade do molde. A racionalidade de seu design afeta diretamente a suavidade do preenchimento. Se o design do canal de fluxo não for razoável, levará a um preenchimento desigual de metal fundido e até defeitos como fechado e poros frios. Portanto, o design razoável do tamanho, forma e distribuição do canal de fluxo pode melhorar a eficiência do enchimento e a qualidade de moldagem do molde.

Projeto do sistema de refrigeração: o design do canal de resfriamento razoável pode acelerar a taxa de resfriamento do metal, reduzir o ciclo de produção e garantir a precisão das peças. O sistema de resfriamento deve ser organizado uniformemente para garantir que a temperatura do molde permaneça estável, reduzindo assim as alterações dimensionais causadas pelas flutuações de temperatura.

Projeto automatizado: o uso de design automatizado e operação mecanizada, como o uso de um braço robótico para remover rapidamente as peças, pode efetivamente reduzir o ciclo manual de intervenção e produção. Ao melhorar o nível de automação da linha de produção, a eficiência da produção pode ser bastante aprimorada.

2. Use materiais de molde eficientes

A escolha dos materiais de mofo afeta diretamente a durabilidade e a eficiência da produção do molde. Os materiais de molde de alta qualidade podem melhorar efetivamente a vida útil do serviço, reduzir os custos de manutenção e, assim, melhorar a eficiência da produção. Os materiais de molde comuns incluem:

Aço de matriz de trabalho quente: este aço tem boa resistência à alta temperatura, resistência e resistência ao desgaste e é adequado para processos de fundição de matriz sob alta temperatura e alta pressão. A aço de alta qualidade de alta qualidade pode prolongar a vida útil do molde, melhorando assim a eficiência da produção.

Material do molde de liga de alumínio: para a produção de algumas peças de liga de alumínio, o uso de materiais de mofo de liga de alumínio pode melhorar a precisão da moldagem e a vida útil do mofo. A vantagem desses materiais de molde é que eles têm alta condutividade térmica, o que ajuda a melhorar a eficiência da produção.

3. A usinagem de precisão e manutenção de mofo

Quanto maior a precisão da usinagem do molde, maior a precisão das peças produzidas, melhorando assim a qualidade e a eficiência da produção do produto. Durante o processo de usinagem, os seguintes aspectos devem receber atenção a:

Tecnologia de usinagem de precisão: por meio de tecnologias avançadas de usinagem, como a tecnologia CNC e a usinagem eletro -marca (EDM), a precisão da usinagem de molde pode ser bastante aprimorada para garantir que todos os detalhes atendam aos requisitos de design.

Tratamento da superfície do molde: o endurecimento e o revestimento da superfície do molde ajudam a melhorar a resistência ao desgaste e a resistência à corrosão do molde, estendendo assim a vida útil do serviço. Os métodos comuns de tratamento de superfície incluem nitragem, revestimento de titânio, etc.

Manutenção e cuidados regulares: Limpeza, inspeção e manutenção regulares do molde são etapas necessárias para manter a eficiência e a precisão da produção. Ao descobrir oportunamente as partes de perda do molde e substituí -las ou repará -las, a operação normal do molde pode ser garantida e o tempo de inatividade e o desperdício de produção podem ser evitados.

4. Otimize o processo de produção

A otimização do processo de produção ajuda a melhorar a eficiência geral da produção. No processo de produção de fundição de motocicleta, cada etapa do processo pode afetar o ciclo geral de produção. Por exemplo, reduzir o tratamento térmico e o tempo de resfriamento, otimizando o processo de desmontagem e montagem do molde, usando moldes de várias cavidades para aumentar o número de peças produzidas em um único tempo, etc., melhorará significativamente a eficiência da produção.

Como garantir a qualidade das peças através da melhoria de precisão

1. Controle com precisão o tamanho e o ajuste do molde

O projeto e o processamento preciso do molde são a base para garantir a precisão das peças. As peças da motocicleta geralmente requerem um alto grau de precisão dimensional e tolerância à forma, e qualquer pequeno erro pode afetar a função e a segurança das peças. Portanto, ao projetar e fabricar moldes de fundição, a precisão dimensional do molde deve ser estritamente controlada para garantir a precisão correspondente das peças.

2. Controle de temperatura e taxa de resfriamento

Durante o processo de fundição, a temperatura do metal fundido e a taxa de resfriamento do molde têm uma grande influência na precisão das partes. Se a taxa de resfriamento for desigual, pode causar deformação ou desvio dimensional das peças. Através de um sistema preciso de controle de temperatura, otimizando o layout do canal de resfriamento e a estratégia de controle de temperatura, a diferença de temperatura entre o interior e a externa do molde pode ser efetivamente reduzida, garantindo a estabilidade da moldagem por mofo, melhorando assim a precisão das partes.

3. Mecanismo de inspeção e feedback de qualidade

A inspeção da qualidade é crucial no processo de produção. Com a ajuda de equipamentos de teste avançado (como máquinas de medição de três coordenadas, varredura a laser etc.), cada componente pode ser totalmente inspecionado quanto ao tamanho e aparência para garantir que atenda aos padrões de design. Ao mesmo tempo, através do mecanismo de feedback de dados, possíveis problemas no processo de produção podem ser descobertos no tempo e ajustados para garantir a alta precisão das partes finais.