Projeto do sistema de bloqueio: o sistema de bloqueio no molde controla como o alumínio fundido entra na cavidade. Ao otimizar o design dos portões, os fabricantes podem regular o fluxo de metal fundido para evitar problemas como aprisionamento do ar, o que causa porosidade. Um sistema de bloqueio bem projetado ajuda a obter um fluxo suave e controlado de metal na cavidade, garantindo que toda a cavidade seja preenchida de maneira uniforme. O tamanho, a localização e o número de portões adequados impedem que o metal entre muito rapidamente ou com muita força, reduzindo a probabilidade de fechar frio (onde o metal esfria antes de encher completamente o molde) e erros (enchimento incompleto).

A ventilação e a fuga de ar: a ventilação é um recurso de design crítico que permite que o ar e os gases presos no molde escapem durante o processo de fundição. Se os gases estiverem presos dentro do molde, eles podem causar bolsos de ar ou bolhas, levando à porosidade no produto final. A ventilação adequada garante que o ar possa escapar sem afetar a qualidade do elenco. Também ajuda a evitar o acúmulo de pressão, o que pode interferir no fluxo suave de metal fundido e resultar em erros. A ventilação eficaz garante que o molde preencha completamente, sem interrupções ou inconsistências devido ao aprisionamento do gás.

Projeto do sistema de corredor e alimentação: o design dos sistemas de corredor e alimentação direciona o fluxo de metal fundido do portão para a cavidade do molde. Um sistema cuidadosamente projetado garante que o metal flua uniformemente por todo o molde, impedindo o enchimento desigual, o que é uma causa comum de fechamentos frios e erros. Por ter corredores estrategicamente colocados e risers, o metal fundido pode fluir de forma consistente em todas as partes do molde, reduzindo a chance de áreas que solidificam prematuramente (fecha a frio) ou não conseguem encher completamente (erros). O design também deve explicar o volume e a temperatura do metal para garantir que atinja todas as áreas antes do resfriamento.

Controle de temperatura do molde: o gerenciamento da temperatura é crucial para o processo de fundição de matriz de alumínio. Se o molde estiver muito quente ou muito frio, pode afetar a taxa de solidificação do metal fundido. Um molde com canais de refrigeração integrados ou recursos precisos de controle de temperatura permite que os fabricantes mantenham condições ideais ao longo do processo de fundição. O controle adequado da temperatura garante que o alumínio preencha o molde na taxa certa, reduzindo o risco de fechar frio, onde o metal solidifica prematuramente e impedindo a porosidade que pode resultar de resfriamento inconsistente. Uma temperatura consistente garante que o metal flua uniformemente em todas as partes da cavidade e solidifica de maneira controlada.

Seleção do material do molde: o material do próprio molde tem um impacto significativo no processo de fundição. Materiais de mofo de alta qualidade que são termicamente estáveis e resistentes ao desgaste e ciclismo térmico garantem que o molde mantenha sua forma e integridade durante vários ciclos de fundição. Um molde propenso a deformação ou rachaduras sob as altas temperaturas do processo de fundição pode levar a defeitos como erros ou resfriamento inadequado. A escolha de materiais de mofo com excelente condutividade térmica também pode ajudar no controle da temperatura, reduzindo o risco de defeitos como fechos frios ou pontos quentes, o que pode levar à porosidade ou a outros problemas estruturais no produto final.

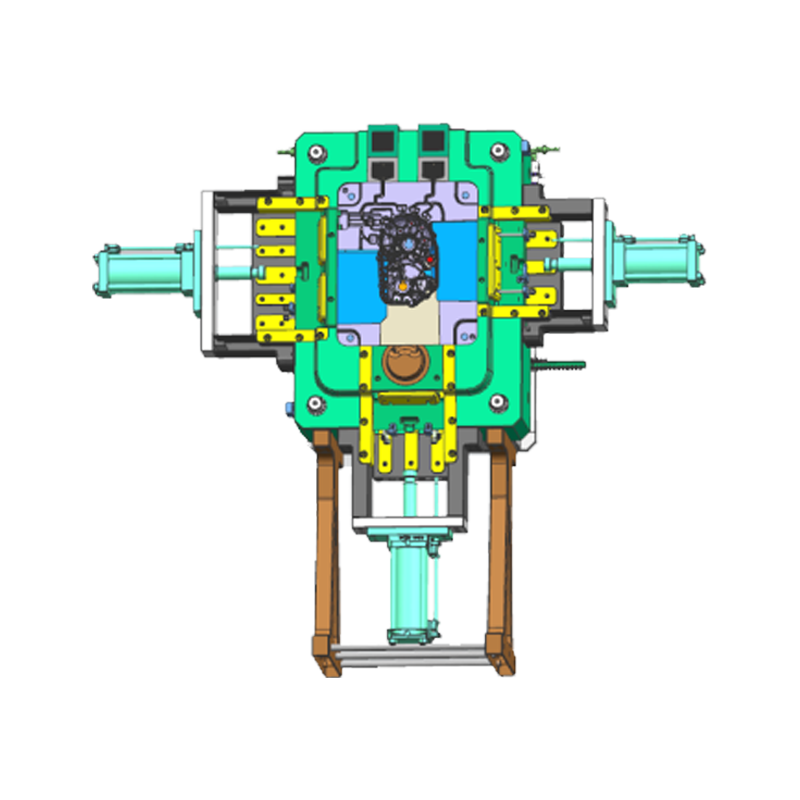

Design da linha de separação: A linha de despedida é onde as duas metades do molde se encontram e seu design deve ser preciso. Uma linha de despedida incorretamente projetada pode causar desalinhamento das metades do molde, o que resulta em defeitos como fechamentos frios, erros e dimensões imprecisas. A linha de despedida deve ser projetada para garantir que o metal fundido preencha a cavidade do molde sem interrupção. A linha de despedida deve ser suave e livre de ângulos nítidos ou superfícies irregulares que possam obstruir o fluxo de metal fundido. O alinhamento adequado das metades do molde garante o enchimento uniforme, reduz o risco de defeitos dimensionais e aumenta a qualidade da fundição final.

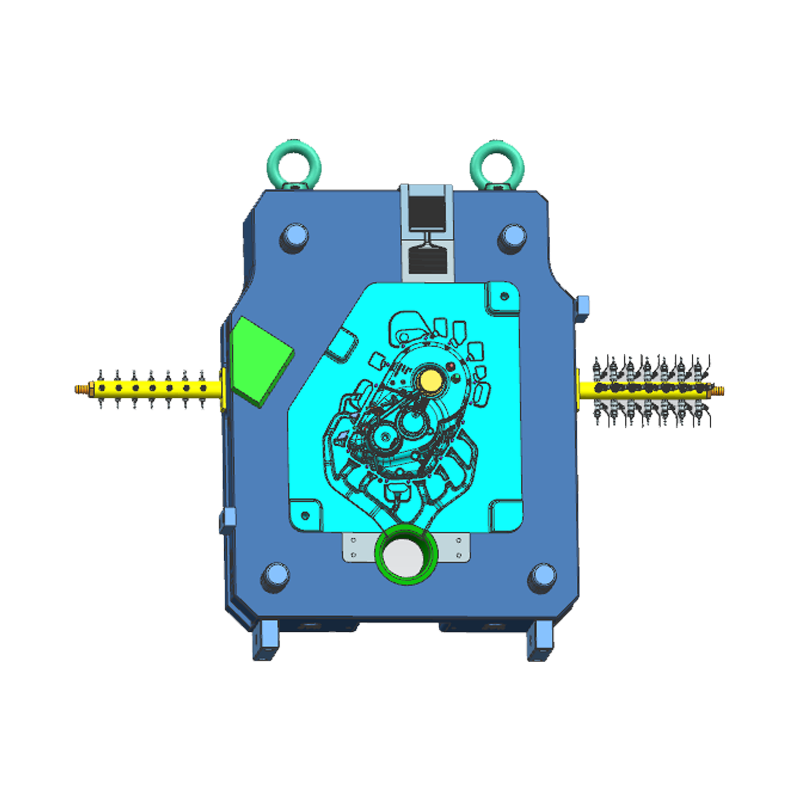

Moldes de fundição de matrizes de alumínio