O impulso para veículos leves

À medida que a indústria automóvel acelera em direção à eficiência, sustentabilidade e eletrificação, um desafio está na vanguarda: redução de peso do veículo . A redução do peso melhora diretamente a eficiência do combustível, melhora o desempenho do veículo e reduz as emissões de carbono. No centro desta transformação está uma tecnologia de materiais chave – fundições de alumínio .

Combinação de fundições de alumínio resistência, precisão e flexibilidade de design , permitindo que os engenheiros substituam componentes de aço mais pesados sem comprometer a segurança ou a integridade estrutural. Do chassi do veículo elétrico (EV) aos componentes do motor, esse método de fabricação está alimentando uma nova geração de automóveis leves e de alto desempenho.

Compreendendo as fundições sob pressão de alumínio

A fundição sob pressão de alumínio é um processo de fundição de metal em que o alumínio fundido é forçado sob alta pressão em um molde de aço ou matriz. Este processo permite a criação de formas complexas com excelente precisão dimensional e acabamentos superficiais lisos.

As principais vantagens das peças fundidas de alumínio em aplicações automotivas incluem:

Alta relação resistência-peso: As ligas de alumínio oferecem economia significativa de peso, mantendo um desempenho mecânico comparável ao do aço.

Capacidade de geometria complexa: Componentes complexos, incluindo suportes estruturais, caixas e dissipadores de calor, podem ser fabricados com menos operações secundárias.

Condutividade Térmica: O alumínio dissipa o calor com eficiência, tornando-o ideal para blocos de motores, caixas de transmissão e caixas de baterias.

Resistência à corrosão: A camada de óxido natural do alumínio oferece proteção contra ferrugem, prolongando a vida útil dos componentes.

Reciclabilidade: As peças fundidas de alumínio são altamente recicláveis, contribuindo para a produção automotiva sustentável.

Ao aproveitar essas características, os fabricantes automotivos podem otimizar design de veículo para desempenho e eficiência .

Aplicações em design automotivo leve

As fundições de alumínio têm se tornado cada vez mais proeminentes em engenharia de veículos leves , atendendo às necessidades de veículos convencionais e elétricos. As principais aplicações incluem:

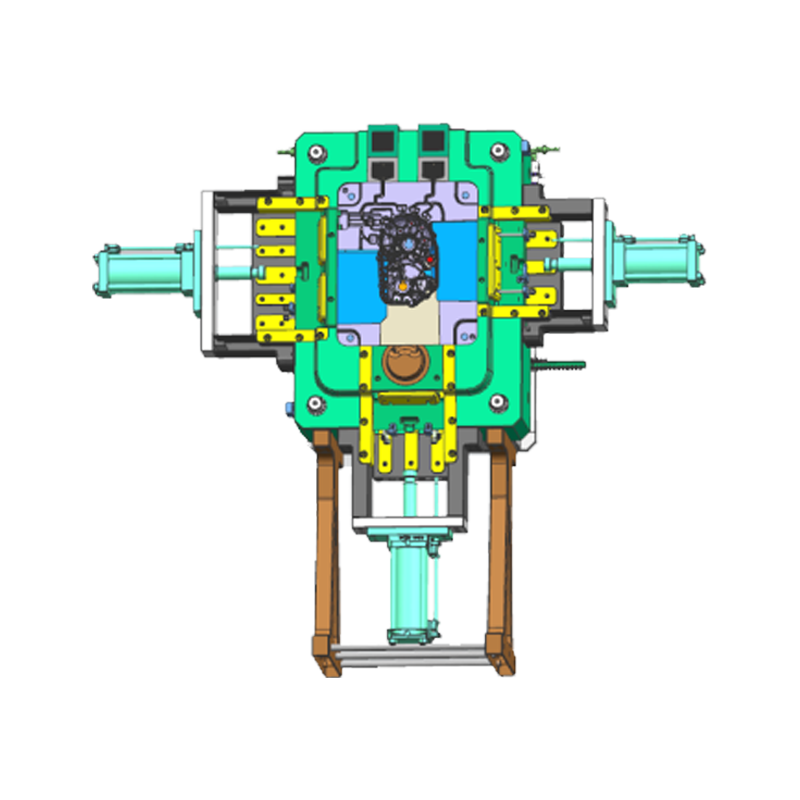

Componentes de motor e transmissão

Motores e transmissões exigem alta resistência e estabilidade térmica. As fundições de alumínio são amplamente utilizadas para:

Blocos de motor e cabeçotes

Caixas e carcaças de transmissão

Coletores de admissão e suportes

Esses componentes se beneficiam peso reduzido , melhorado dissipação de calor e tolerâncias de precisão , resultando em uma operação mais suave e maior eficiência de combustível.

Chassi e Elementos Estruturais

A redução do peso do chassi afeta diretamente a dinâmica, o manuseio e a segurança do veículo. As fundições de alumínio são usadas para:

Juntas de suspensão e braços de controle

Subchassi e travessas

Componentes de direção

O integridade estrutural de peças fundidas de alumínio permite que os engenheiros projetem estruturas leves, porém rígidas, que absorvem a energia do impacto durante colisões, aumentando a segurança dos passageiros.

Componentes de veículos elétricos (EV)

O rise of EVs has accelerated the adoption of aluminum die castings. EV battery packs are heavy, and reducing overall vehicle weight is critical to maximizing range. Aluminum die castings are applied to:

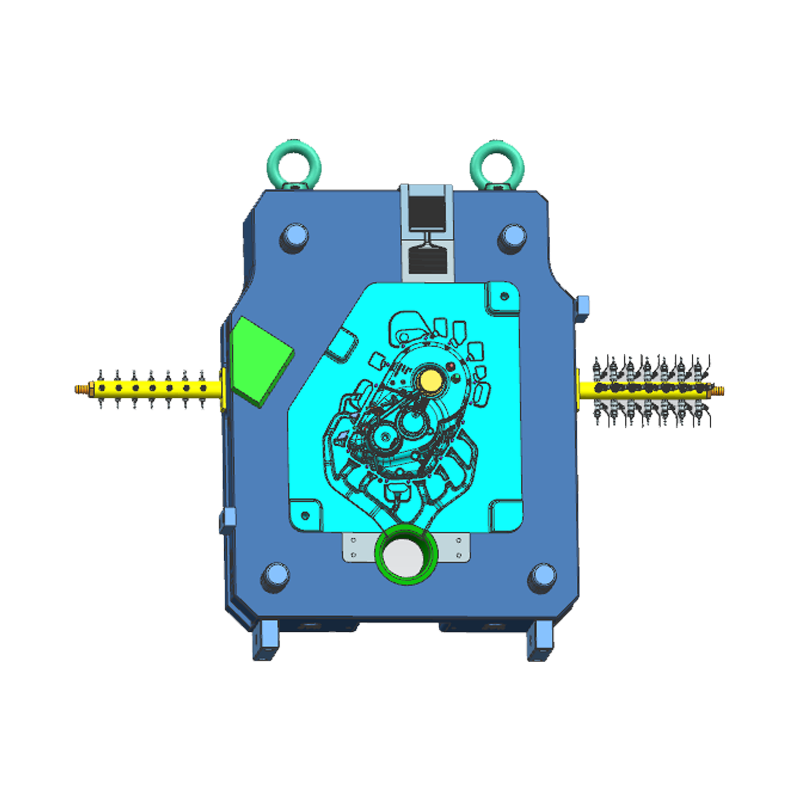

Gabinetes e invólucros de bateria

Suportes do motor e componentes de refrigeração

Módulos estruturais EV

Alguns fabricantes estão caminhando para molduras fundidas em peça única para VEs, reduzindo significativamente a contagem de peças, o tempo de montagem e o peso do veículo.

Sistemas de gerenciamento de calor e resfriamento

A dissipação eficiente de calor é crucial tanto para motores de combustão quanto para veículos elétricos. As fundições de alumínio são ideais para:

Tanques finais do radiador

Trocadores de calor e carcaças

Componentes do turbocompressor

Alumínio alta condutividade térmica garante um resfriamento eficaz, mantendo a integridade estrutural sob estresse térmico.

Flexibilidade e eficiência de design

Um dos principais pontos fortes das fundições de alumínio é flexibilidade de projeto . A fundição sob pressão permite:

Geometrias complexas : Estruturas ocas, nervuras e seções de paredes finas podem ser produzidas sem usinagem adicional.

Montagem reduzida : Os componentes podem integrar múltiplas funções em uma única peça, reduzindo parafusos, parafusos e soldagem.

Consistência : A fundição sob pressão produz peças uniformes e repetíveis com tolerâncias precisas, essenciais para aplicações automotivas de alto desempenho.

O ability to integrate multiple functions in one casting not only reduces peso do veículo mas também diminui custo de produção e complexidade de montagem , impulsionando a eficiência em toda a cadeia de abastecimento.

Inovação em Materiais: Ligas de Alumínio para Desempenho Automotivo

As fundições de alumínio automotivo usam ligas especializadas projetadas para resistência, resistência à corrosão e tolerância ao calor . As ligas comuns incluem:

Ligas Al-Si-Cu (Silício-Cobre): Usado em blocos de motores e caixas de transmissão para alta resistência e estabilidade térmica.

Ligas de Al-Mg (Magnésio): Leve e resistente à corrosão, frequentemente usado em componentes estruturais e de carroceria.

Ligas Al-Si-Mg: Resistência e ductilidade equilibradas, ideais para peças de chassis e suspensão.

Avanços recentes em tecnologia de fundição sob pressão de alta pressão permitir paredes mais finas, componentes maiores de peça única e porosidade reduzida , melhorando a redução de peso e a durabilidade.

Leveza e benefícios ambientais

A redução do peso do veículo tem um impacto direto no desempenho ambiental:

Melhoria da eficiência de combustível: Para veículos de combustão interna, cada redução de 10% no peso pode melhorar a economia de combustível em 6–8%.

Extensão de alcance EV: EVs mais leves requerem menos energia para se moverem, aumentando o alcance da bateria sem aumentar capacidade.

Emissões mais baixas: O peso reduzido se traduz em menores emissões de CO₂ durante a operação.

Sustentabilidade: As peças fundidas em alumínio são altamente reciclável , sendo mais de 90% do alumínio automotivo recuperável.

Ao adotar peças fundidas de alumínio, as montadoras podem alcançar metas de desempenho e sustentabilidade , apoiando a conformidade regulamentar e a procura dos consumidores por veículos ecológicos.

Inovações na fabricação de fundição sob pressão de alumínio

O efficiency of aluminum die casting has increased dramatically due to modern manufacturing innovations:

Máquinas de fundição sob pressão de alta pressão: Permite o preenchimento preciso e rápido de moldes com defeitos mínimos.

Fundição sob pressão assistida por vácuo: Reduz a porosidade e melhora a resistência mecânica, especialmente para componentes estruturais críticos.

Ormal Simulation and CAD: Permite que os engenheiros otimizem o projeto do molde e os canais de resfriamento para obter qualidade consistente.

Automação e Robótica: Reduza os custos de mão de obra, melhore a segurança e aumente o rendimento da produção.

Ose innovations allow manufacturers to produzir peças leves e de alta resistência em escala , atendendo às demandas da produção automotiva do mercado de massa.

Adoção da indústria e tendências de mercado

As fundições de alumínio experimentaram forte crescimento em aplicações automotivas devido às tendências de redução de peso e eletrificação.

Fabricantes de veículos elétricos: Empresas como Tesla, BYD e NIO estão integrando grandes componentes estruturais de alumínio fundido para reduzir o peso e a complexidade da montagem.

OEMs tradicionais: BMW, Audi e Mercedes-Benz dependem cada vez mais de peças fundidas de alumínio em motores, transmissões e componentes de chassis.

Perspectivas do mercado global: O global automotive aluminum die casting market is expected to surpass 25 mil milhões de dólares até 2030 , impulsionado por mandatos de redução de peso, adoção de VE e iniciativas de sustentabilidade.

Ásia-Pacífico, América do Norte e Europa lideram a procura devido a uma combinação de escala de fabricação automotiva, cadeias de suprimentos avançadas e pressões regulatórias .

Desafios e oportunidades futuras

Apesar de seus benefícios, as peças fundidas de alumínio enfrentam desafios:

Custos iniciais de ferramentas: Os moldes de fundição sob pressão são caros e requerem engenharia precisa.

Porosidade e defeitos: Os processos de alta pressão devem ser cuidadosamente controlados para minimizar vazios.

Limitações da liga: Algumas ligas podem não atingir a mesma resistência à fadiga que o aço em condições extremas.

No entanto, avanços no desenvolvimento de ligas, software de simulação e fundição assistida a vácuo estão abordando essas limitações. O futuro inclui:

Quadros EV fundidos em peça única maiores

Integração de dissipadores de calor e recursos de gerenciamento térmico

Componentes leves de alta precisão para veículos autônomos e conectados

Ose innovations will continue to remodelar o design automotivo , tornando as peças fundidas de alumínio indispensáveis para os veículos da próxima geração.