A indústria automotiva é há muito tempo líder na adoção de tecnologias de fabricação inovadoras, desde a produção em linha de montagem até a robótica. Uma dessas tecnologias que tem visto avanços significativos nos últimos anos é fundido —um processo de formação de metal que envolve a injeção de metal fundido em um molde sob alta pressão. A fundição sob pressão tornou-se um método fundamental na produção de peças automotivas complexas, permitindo aos fabricantes melhorar a eficiência, reduzir custos e melhorar a qualidade geral dos veículos.

O que é fundição sob pressão?

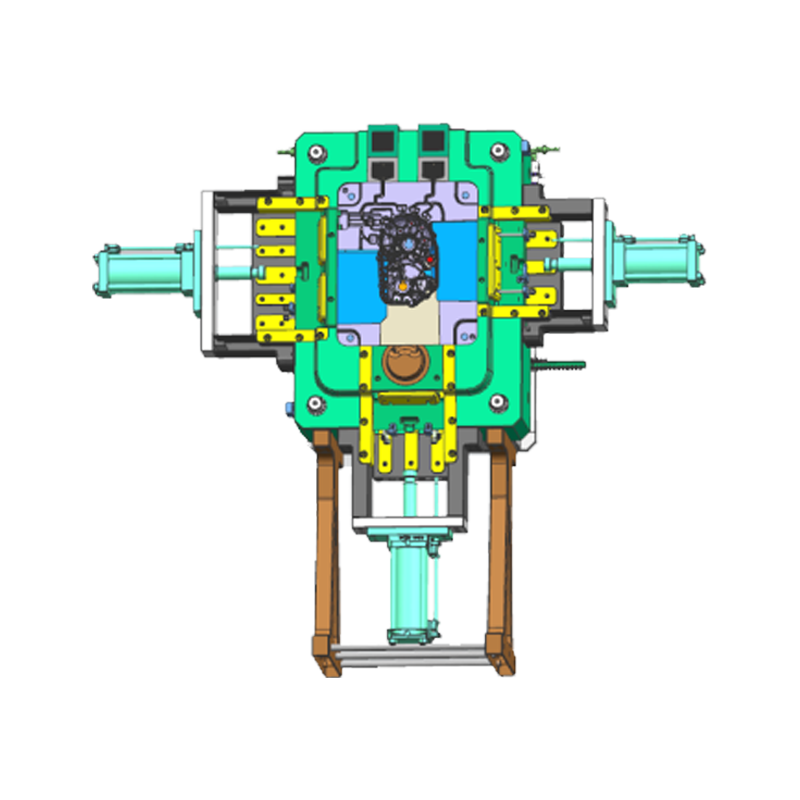

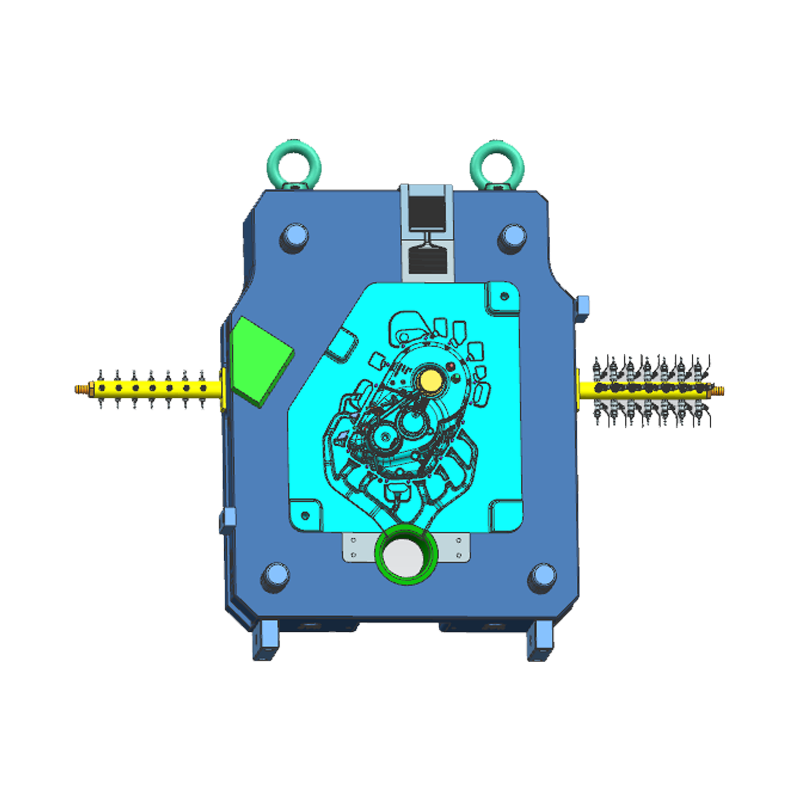

A fundição sob pressão é um processo de fabricação usado para produzir peças feitas de metais, normalmente ligas de alumínio, zinco ou magnésio. O processo envolve a injeção de metal fundido sob alta pressão em um molde (ou matriz) de formato preciso. Assim que o metal esfria e solidifica, a matriz é aberta e a peça acabada é ejetada. O resultado é uma peça com alta precisão, acabamento superficial liso e capacidade de produzir geometrias complexas.

A fundição sob pressão é utilizada há muito tempo na produção de diversos componentes, mas sua aplicação na indústria automotiva explodiu nos últimos anos devido às vantagens significativas que oferece. A precisão e a velocidade do processo o tornam ideal para a produção em massa de peças automotivas de alta qualidade, especialmente aquelas que precisam atender a padrões rígidos de peso, durabilidade e desempenho.

As vantagens da fundição sob pressão para a fabricação automotiva

Eficiência aprimorada e prazos de entrega reduzidos

No atual mercado automóvel em ritmo acelerado, os fabricantes estão sob pressão para cumprir prazos de produção cada vez mais curtos, mantendo elevados padrões de qualidade. A fundição sob pressão desempenha um papel fundamental no aumento da eficiência, permitindo a produção rápida de grandes volumes de peças.

Os moldes de fundição sob pressão são altamente duráveis e podem ser usados por milhares ou até milhões de ciclos, tornando-os ideais para produção de alto volume. A velocidade do processo significa que os fabricantes podem produzir peças mais rapidamente, reduzindo os prazos de entrega e melhorando a eficiência geral da produção. Em comparação com outros métodos de usinagem, como forjamento ou usinagem, a fundição sob pressão oferece tempos de ciclo mais rápidos, o que é uma vantagem importante no competitivo setor automotivo.

Alta Precisão e Geometrias Complexas

A indústria automotiva geralmente exige peças com formatos complexos, projetos detalhados e tolerâncias restritas. A fundição sob pressão é excelente na produção de peças com geometrias complexas que seriam difíceis ou caras de conseguir usando outros métodos de fabricação. Seja um bloco de motor, uma carcaça de transmissão ou um pequeno componente estrutural, a fundição sob pressão pode produzir peças com alta precisão dimensional, reduzindo a necessidade de pós-processamento ou usinagem.

Por exemplo, peças fundidas de alumínio são comumente usadas para blocos de motores em veículos modernos. Estas peças requerem não apenas integridade estrutural, mas também propriedades leves para melhorar a eficiência do combustível. A fundição sob pressão pode produzir esses blocos de motor com canais de resfriamento internos intrincados e paredes finas, garantindo que a peça seja leve e capaz de suportar altas tensões térmicas e mecânicas.

Eficiência de Materiais e Redução de Resíduos

A fundição sob pressão permite uma produção quase perfeita, o que significa que as peças produzidas requerem acabamento ou usinagem mínimos. Isso leva a economias significativas de materiais, reduzindo desperdícios e diminuindo custos. A alta pressão usada na fundição sob pressão garante que o metal fundido preencha todas as partes do molde, minimizando o desperdício de material em comparação com outros métodos, como a fundição em areia, onde é produzido mais material em excesso.

Além disso, a capacidade de produzir componentes leves, porém duráveis, por meio de fundição sob pressão também ajuda a atender às demandas modernas por veículos com baixo consumo de combustível. Muitos fabricantes automotivos estão recorrendo a ligas de alumínio fundido e magnésio para reduzir o peso de seus veículos, mantendo ou mesmo aumentando a resistência das peças.

Maior resistência e durabilidade

Para a indústria automotiva, a resistência e a durabilidade dos componentes são críticas. A fundição sob pressão fornece peças que geralmente são mais fortes e duráveis do que aquelas produzidas por outros métodos de fabricação, como usinagem ou fundição em areia. Isto é especialmente verdadeiro quando as peças fundidas são feitas de ligas como alumínio ou magnésio, que são conhecidas por suas relações resistência-peso.

As peças fundidas também tendem a ter menos porosidades, rachaduras ou imperfeições que podem ocorrer durante a fundição, levando a um acabamento superficial mais liso e produtos finais mais resistentes. Em componentes automotivos críticos, como aqueles usados em grupos motopropulsores, blocos de motores ou sistemas de suspensão, a capacidade de atingir alta resistência e peso leve é crucial para o desempenho e a segurança.

Principais aplicações de fundição sob pressão na indústria automotiva

A fundição sob pressão encontrou amplas aplicações em diversas áreas da fabricação automotiva, desde componentes estruturais até trem de força e peças internas. Abaixo estão alguns exemplos importantes de como a fundição sob pressão está sendo aproveitada na indústria:

Componentes do trem de força

Uma das aplicações mais significativas da fundição sob pressão na fabricação automotiva é na produção de componentes de trem de força. O bloco do motor é uma das peças mais críticas e complexas do trem de força de um veículo, e a fundição sob pressão oferece uma maneira altamente eficiente e precisa de produzir essas peças.

A fundição sob pressão de alumínio é amplamente utilizada em blocos de motores, cabeçotes de cilindro e carcaças de transmissão devido à sua combinação de peso leve e alta resistência. No passado, estes componentes eram muitas vezes feitos de ferro, mas à medida que a indústria automóvel avança para veículos mais eficientes em termos de combustível, materiais mais leves como o alumínio estão a tornar-se mais populares. A fundição sob pressão de alumínio permite reduzir o peso do veículo, o que contribui diretamente para melhorar a economia de combustível.

Componentes Estruturais e de Segurança

A fundição sob pressão também é usada na produção de diversos componentes estruturais e de segurança, como barras de proteção, travessas e suportes. Estes componentes são essenciais para a segurança geral do veículo e a sua resistência e durabilidade são essenciais.

Uma das tendências notáveis nos últimos anos é o uso crescente de fundição sob pressão de magnésio para componentes estruturais, especialmente em veículos de alto desempenho. O magnésio é o metal estrutural mais leve e seu uso na fundição sob pressão permite uma redução ainda maior de peso sem comprometer a resistência.

Componentes internos e externos

Componentes fundidos também são comumente usados para peças internas e externas de veículos. Por exemplo, a fundição sob pressão é usada para criar elementos decorativos como caixas de espelhos, maçanetas e componentes do painel de instrumentos. A capacidade de criar designs e formas complexas é particularmente valiosa para essas peças, que precisam ser esteticamente agradáveis e duráveis.

Além disso, o alumínio fundido é frequentemente usado em peças externas de veículos, como grades e acabamentos. A resistência do material à corrosão o torna ideal para peças expostas aos elementos, e a fundição sob pressão permite detalhes precisos e consistência na produção em massa.

Componentes de veículos elétricos (EV)

À medida que a indústria automóvel se desloca para veículos eléctricos (EV), a fundição sob pressão desempenha um papel cada vez mais importante na produção de componentes leves e de alto desempenho para EV. Uma das aplicações mais inovadoras é o uso de tecnologia de fundição sob pressão na produção de grandes componentes estruturais para baterias EV.

A Tesla, por exemplo, ganhou as manchetes pelo uso da tecnologia gigacasting, um tipo de fundição sob pressão que permite a criação de grandes peças fundidas de peça única para a parte inferior da carroceria do veículo. Isso reduz o número de peças necessárias, simplifica a montagem e reduz o tempo e os custos de fabricação.

O futuro da fundição sob pressão na indústria automotiva

O futuro da fundição sob pressão na indústria automotiva parece promissor, com avanços em materiais, automação e impressão 3D definidos para revolucionar ainda mais o processo. Os fabricantes estão a explorar novas ligas e materiais híbridos que podem oferecer relações resistência/peso ainda melhores, enquanto a integração da robótica e da inteligência artificial (IA) está a simplificar o processo de produção.

Além disso, o impulso para práticas de produção sustentáveis está a impulsionar o desenvolvimento de técnicas de fundição sob pressão mais ecológicas, incluindo a utilização de materiais reciclados e processos energeticamente eficientes. A fundição sob pressão continuará a desempenhar um papel fundamental na mudança da indústria automotiva em direção a veículos leves, de alto desempenho e ecologicamente corretos.