No mundo acelerado da fundição sob pressão, o tempo de inatividade da produção pode ser um dos problemas mais caros que um fabricante pode enfrentar. Quer se trate de fabricação automotiva, aeroespacial ou de bens de consumo, a produção eficiente e ininterrupta é vital para cumprir prazos, manter a qualidade e manter os custos sob controle. Um fator frequentemente esquecido que impacta diretamente o tempo de atividade da produção é molde fundido manutenção .

Os moldes fundidos são a espinha dorsal do processo de fundição sob pressão. Esses moldes são usados para moldar o metal fundido nas peças precisas necessárias para a fabricação. Com o tempo, esses moldes sofrem desgaste devido à exposição constante ao calor, pressão e abrasão. Sem manutenção adequada, os moldes fundidos sob pressão podem degradar-se, levando a defeitos nas peças fundidas, aumento das taxas de refugo e, o mais importante, tempo de inatividade não planejado.

Compreendendo o papel dos moldes fundidos sob pressão na produção

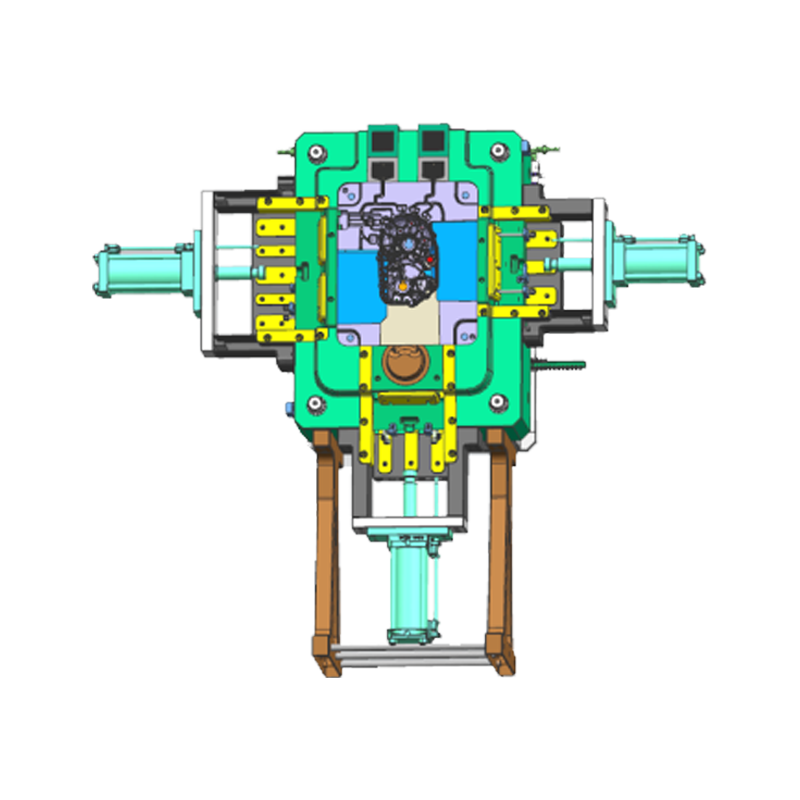

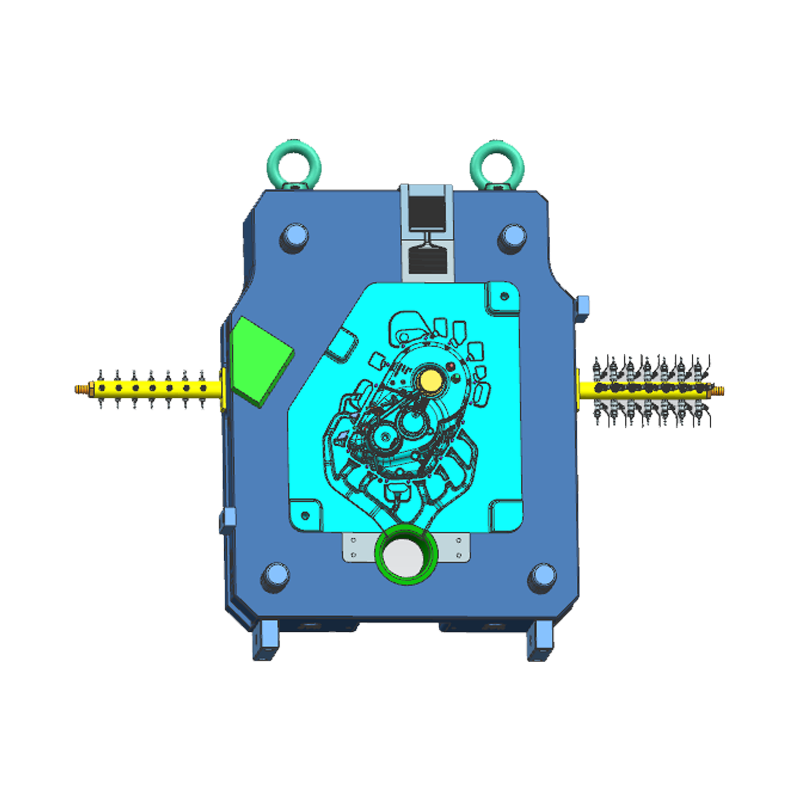

Um molde fundido é normalmente uma ferramenta de metal projetada para suportar as altas pressões e temperaturas envolvidas no processo de fundição. A cavidade do molde é onde o metal fundido é injetado, resfriado e solidificado em uma peça acabada. Na fundição sob pressão, os moldes são submetidos a condições extremas:

- Alta pressão : O metal fundido é injetado no molde a pressões de até 1.000 bar ou mais.

- Temperaturas extremas : O molde é exposto a temperaturas que podem exceder 700°C, especialmente ao fundir metais como alumínio, zinco ou magnésio.

- Abrasão : O rápido resfriamento e solidificação do metal fundido pode causar desgaste nas superfícies do molde, especialmente quando se utilizam processos de alta velocidade ou de alto volume.

Dadas estas tensões, a manutenção dos moldes fundidos sob pressão é essencial para garantir que permaneçam nas melhores condições para a produção de peças de alta qualidade. Sem manutenção regular, os moldes podem enfrentar problemas como rachaduras, empenamentos, precisão reduzida e tempos de ciclo aumentados, o que contribui para tempos de inatividade dispendiosos.

Como a manutenção do molde fundido afeta o tempo de inatividade da produção

Reduz falhas inesperadas no molde

Uma das maneiras mais óbvias pelas quais a manutenção do molde ajuda a reduzir o tempo de inatividade é evitando falhas inesperadas do molde. Quando os moldes não recebem manutenção adequada, é mais provável que falhem prematuramente. Essas falhas podem assumir várias formas:

- Rachaduras ou fraturas : As altas pressões e temperaturas da fundição sob pressão podem causar fadiga no material do molde. Se o molde rachar, a linha de produção deverá parar para reparos ou substituição do molde.

- Erosão : Com o tempo, as superfícies do molde podem sofrer erosão devido ao atrito e ao calor gerado durante o processo de fundição. Essa erosão pode levar a imprecisões dimensionais, o que pode inutilizar as peças.

- Deformação : Os moldes são projetados para manter sua forma e estrutura para uma produção consistente de peças. No entanto, a manutenção inadequada, como resfriamento inadequado ou lubrificação insuficiente, pode causar deformação do molde, afetando a qualidade da peça.

Ao inspecionar e manter regularmente os moldes, os fabricantes podem detectar e corrigir pequenos problemas antes que se transformem em problemas maiores e mais dispendiosos que causem tempos de inatividade significativos.

Melhora a consistência do tempo de ciclo

A manutenção do molde impacta diretamente a consistência dos tempos de ciclo, o que é essencial para otimizar a eficiência geral da produção. Um molde bem conservado garante que cada ciclo corra bem, com o mínimo de defeitos ou interrupções. Por outro lado, um molde que não tenha sido mantido adequadamente pode sofrer tempos de ciclo aumentados devido a fatores como resfriamento inadequado, problemas de fixação ou desalinhamento. Essas inconsistências podem desacelerar toda a linha de produção.

Ao manter os moldes nas melhores condições, os fabricantes podem reduzir a variabilidade do tempo de ciclo, levando a cronogramas de produção mais previsíveis e eficientes. Como resultado, o tempo de inatividade causado por interrupções no tempo de ciclo ou problemas relacionados a mofo é minimizado.

Reduz sucata e retrabalho

Os moldes que não recebem manutenção adequada muitas vezes levam a defeitos nas peças que produzem. Isso pode incluir imprecisões dimensionais, imperfeições superficiais ou até mesmo falhas estruturais, que resultam em aumento das taxas de refugo e necessidade de retrabalho. Cada peça que não atende aos padrões de qualidade requer tempo, recursos e mão de obra para consertar ou substituir, causando atrasos na produção.

A manutenção regular do molde garante que as peças sejam produzidas de acordo com as especificações corretas, minimizando defeitos e reduzindo desperdícios. Ao evitar estes problemas de qualidade, os fabricantes podem manter a produção a funcionar sem problemas, sem paragens desnecessárias para retrabalho ou gestão de desperdícios.

Evita cronogramas de produção atrasados

Em indústrias onde o tempo de colocação no mercado é crucial, atrasos devido a falhas no molde podem afetar gravemente os cronogramas de produção. Por exemplo, um fabricante automóvel que depende de peças fundidas sob pressão para a produção de veículos deve cumprir prazos rigorosos para garantir a montagem e entrega atempadas. Uma falha repentina no molde pode causar atrasos na disponibilidade de componentes-chave, afetando em última instância a entrega do produto final.

A manutenção rotineira de moldes fundidos sob pressão ajuda a evitar o risco de atrasos relacionados ao molde. Com moldes mantidos adequadamente, é mais provável que as linhas de produção permaneçam dentro do cronograma, evitando atrasos dispendiosos e mantendo os clientes satisfeitos.

Melhores práticas para manutenção de moldes fundidos

Para garantir que os moldes fundidos sob pressão continuem a operar de forma eficiente, os fabricantes devem adotar um plano de manutenção estruturado que inclua as seguintes práticas recomendadas:

Inspeção e limpeza regulares

O primeiro passo na manutenção do molde é a inspeção regular. Os moldes devem ser verificados após cada produção quanto a sinais de desgaste, danos ou defeitos. Procure rachaduras, erosão ou marcas incomuns que possam indicar um problema. Além disso, os moldes devem ser cuidadosamente limpos após cada uso para remover quaisquer resíduos de metal, graxa ou outros contaminantes. Esses depósitos podem interferir no processo de moldagem e causar danos a longo prazo às superfícies do molde.

Verificação dos sistemas de lubrificação e resfriamento

A lubrificação e o resfriamento adequados são essenciais para manter a integridade do molde. Os moldes devem ser lubrificados de acordo com as especificações do fabricante para garantir um bom funcionamento e evitar atrito excessivo que pode causar danos. Da mesma forma, os canais de resfriamento dentro do molde devem ser verificados regularmente para garantir que estejam livres de bloqueios e funcionando de maneira eficaz. Com o tempo, os canais de resfriamento podem ficar obstruídos com detritos ou resíduos de metal, causando resfriamento irregular e distorção do molde.

Reparos e substituições oportunas

Os moldes devem ser reparados assim que algum problema for detectado. Pequenas rachaduras, amassados ou sinais de desgaste devem ser tratados imediatamente para evitar maiores danos. Se um molde chegar ao fim de sua vida útil ou não puder ser reparado, ele deverá ser substituído imediatamente para evitar paradas não planejadas durante a produção.

Documentando atividades de manutenção

É importante manter registros detalhados de todas as atividades de manutenção, incluindo inspeções, reparos e substituições de moldes. Ao documentar a condição e o histórico de manutenção de cada molde, os fabricantes podem identificar padrões de desgaste do molde e planejar futuras necessidades de manutenção de forma mais eficaz. Esta abordagem proativa ajuda a reduzir falhas inesperadas e garante que a manutenção do molde seja realizada de forma sistemática.

Treinamento e desenvolvimento de habilidades

Finalmente, é essencial garantir que o pessoal responsável pela manutenção dos moldes seja adequadamente treinado. O treinamento regular sobre as mais recentes técnicas de manutenção, bem como projetos de moldes e métodos de reparo, pode ajudar a minimizar erros e garantir que o processo de manutenção do molde seja realizado de forma eficiente.