À medida que a indústria automóvel global avança em direcção à protecção ambiental e ao desenvolvimento sustentável, os veículos de novas energias (NEV), particularmente os veículos eléctricos (EV) e os veículos eléctricos híbridos (HEV), estão a tornar-se a escolha principal para a mobilidade futura. Estes veículos, com emissões zero e baixo consumo de energia, estão gradualmente a substituir os veículos tradicionais movidos a combustível, tornando-se uma tendência significativa no mercado global. Como componente central dos novos veículos energéticos, o processo de fabricação do motor elétrico determina diretamente o desempenho, o custo e a sustentabilidade de todo o veículo. Nos últimos anos, a tecnologia de moldes eletromecânicos de fundição sob pressão de alumínio tornou-se gradualmente uma ferramenta fundamental na produção de motores elétricos, não apenas promovendo o desenvolvimento da tecnologia de motores elétricos, mas também melhorando significativamente a eficiência da produção e reduzindo custos.

A fundição sob pressão de liga de alumínio, como um processo de fabricação eficiente e preciso, oferece muitas vantagens exclusivas na produção de componentes de motores elétricos, que levaram à sua ampla aplicação na indústria de veículos com novas energias.

Capacidades de fabricação de estruturas complexas e de alta precisão

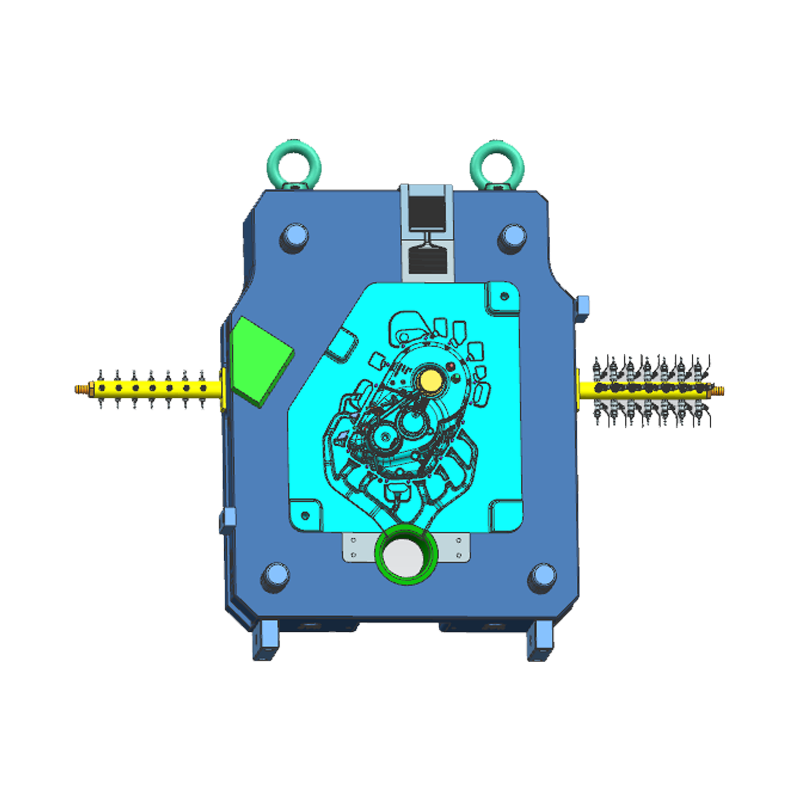

Os moldes de fundição sob pressão de liga de alumínio controlam com precisão o fluxo e o resfriamento do líquido da liga de alumínio, garantindo dimensões e formatos extremamente precisos dos componentes da liga de alumínio. Especialmente para componentes principais, como carcaças de motores, tampas e rotores, que exigem alta precisão e alto desempenho, a tecnologia de fundição sob pressão de liga de alumínio pode produzir geometrias complexas, garantindo ao mesmo tempo alta consistência dimensional e qualidade de superfície. Os processos tradicionais de fundição ou usinagem muitas vezes não atendem a esses requisitos, enquanto a tecnologia de fundição sob pressão de liga de alumínio garante a qualidade e o desempenho dos componentes por meio da fabricação de moldes de alta precisão.

As carcaças do motor e as tampas das extremidades geralmente exigem canais de resfriamento internos complexos ou estruturas de suporte, exigindo precisão extremamente alta. Os moldes de fundição sob pressão podem atender perfeitamente a esses requisitos por meio de um design de molde sofisticado. Portanto, a tecnologia de fundição sob pressão de liga de alumínio pode alcançar a fabricação de motores de alta precisão, ao mesmo tempo que garante a complexidade estrutural, evitando as limitações dos processos tradicionais, como baixa precisão e processamento difícil.

Melhoria Significativa na Eficiência da Produção

Em comparação com os processos tradicionais de usinagem ou fundição, a fundição sob pressão de liga de alumínio oferece eficiência de produção extremamente alta. Os moldes de fundição sob pressão podem completar a moldagem de peças de liga de alumínio em um curto período de tempo, garantindo sempre dimensões e qualidade consistentes. Esta alta eficiência proporciona aos moldes de fundição sob pressão de liga de alumínio vantagens significativas na produção em massa, particularmente na produção em larga escala de novos veículos energéticos. A tecnologia de fundição sob pressão pode encurtar significativamente os ciclos de produção, aumentar a capacidade de produção e reduzir o tempo de produção.

Para a fabricação de motores elétricos para veículos de novas energias, processos de produção rápidos e eficientes não só melhoram a capacidade de produção, mas também reduzem significativamente os custos. A fundição sob pressão de liga de alumínio pode produzir grandes quantidades de componentes de motores elétricos a um baixo custo unitário, reduzindo o custo geral de fabricação de novos veículos energéticos e aumentando a velocidade de produção de veículos, ajudando as montadoras a responder melhor à demanda do mercado.

Vantagens leves

Com a crescente demanda por peso leve em veículos de novas energias, a liga de alumínio, como material leve, tornou-se a escolha ideal para componentes de motores elétricos. Os moldes de fundição sob pressão de liga de alumínio não só permitem a fabricação precisa de vários componentes de motores elétricos, mas também garantem seu baixo peso. Componentes como a carcaça do motor, as tampas das extremidades e o rotor podem ser reduzidos através da fundição sob pressão de liga de alumínio, melhorando efetivamente a eficiência energética e o alcance do veículo.

A redução de peso é um objetivo fundamental do projeto em veículos com novas energias, pois a redução do peso do veículo pode diminuir o consumo de energia e aumentar a autonomia do veículo. A baixa densidade da liga de alumínio a torna um dos materiais mais utilizados na fabricação de motores elétricos. Os componentes produzidos com fundição sob pressão de liga de alumínio podem atender aos requisitos de desempenho dos motores elétricos, ao mesmo tempo que minimizam o peso e melhoram a eficiência energética geral do veículo.

Excelentes propriedades mecânicas e resistência à corrosão

A liga de alumínio possui excelentes propriedades mecânicas, principalmente resistência, rigidez e resistência à corrosão, tornando-a uma excelente escolha para motores elétricos. Os motores elétricos operam em ambientes complexos por longos períodos, exigindo que suportem condições adversas, como alta temperatura, umidade e vibração. Os componentes fundidos em liga de alumínio não apenas atendem a esses requisitos, mas sua resistência à corrosão também garante a confiabilidade do motor durante o uso prolongado.

A resistência à corrosão da liga de alumínio é particularmente adequada para aplicações onde ocorre contato com outros materiais metálicos dentro do motor, evitando danos causados pela corrosão e prolongando a vida útil do motor. Isso torna a tecnologia de fundição sob pressão de liga de alumínio uma escolha ideal para a fabricação de motores elétricos para veículos de novas energias, especialmente quando são necessárias alta estabilidade e longa vida útil.

Controle de Custos e Desempenho Ambiental

A fundição sob pressão de liga de alumínio não apenas melhora a eficiência da produção e a qualidade do produto, mas também oferece vantagens significativas no controle de custos. Como os moldes de fundição sob pressão de liga de alumínio permitem uma produção em massa eficiente, os fabricantes de automóveis podem produzir componentes de motores elétricos a um baixo custo unitário. Além disso, a própria liga de alumínio é relativamente barata e altamente reciclável, atendendo aos requisitos da moderna fabricação verde.

Os novos veículos energéticos são projetados para reduzir a poluição ambiental. Portanto, a utilização de materiais recicláveis e ecológicos na fabricação de motores elétricos não apenas reduz custos, mas também melhora o desempenho ambiental geral do veículo. A reciclagem de ligas de alumínio reduz significativamente o consumo de matéria-prima e é de grande importância para a proteção ambiental.

Principais aplicações de moldes eletromecânicos de carcaça de alumínio em veículos de nova energia

Os moldes eletromecânicos de fundição sob pressão de alumínio são amplamente utilizados no setor de veículos de novas energias, particularmente na produção de componentes principais de motores elétricos.

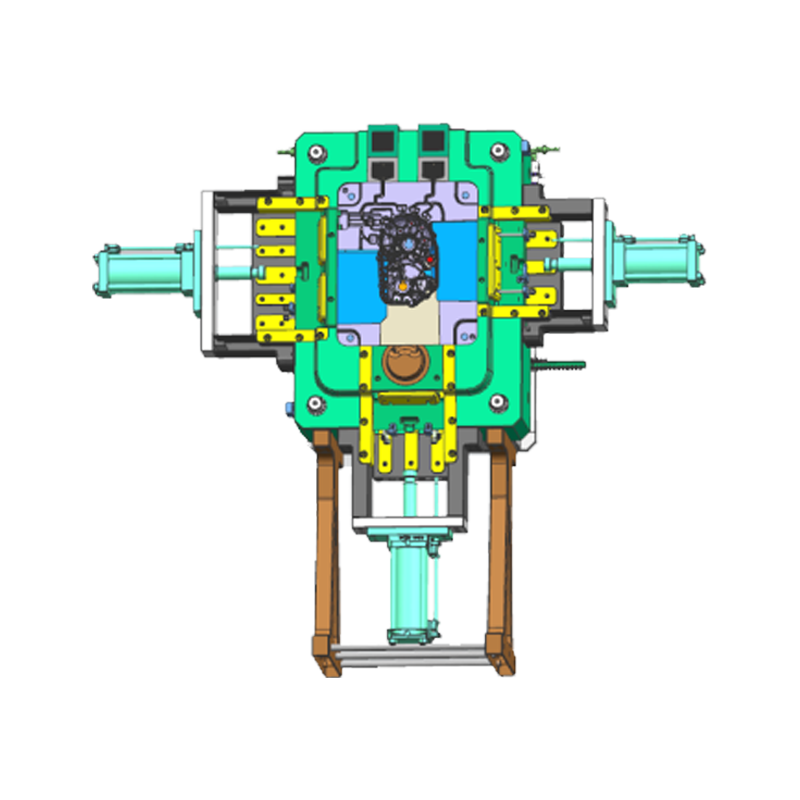

Carcaça do motor e tampas finais

As carcaças do motor e as tampas das extremidades são componentes cruciais dos motores elétricos e devem fornecer excelente proteção, dissipação de calor e resistência à corrosão. A tecnologia de fundição sob pressão de liga de alumínio garante alta resistência e precisão para esses componentes, ao mesmo tempo que reduz efetivamente o peso e melhora a dissipação de calor. Através de moldes projetados com precisão, a fundição sob pressão de liga de alumínio não apenas atende a requisitos de formas complexas, mas também alcança alta precisão em uma única etapa de moldagem, reduzindo as etapas de pós-processamento e diminuindo os custos de produção.

Rotor e estator do motor

O rotor e o estator de um motor elétrico são componentes essenciais. O rotor determina a velocidade de rotação e a potência do motor, enquanto o estator influencia diretamente o desempenho eletromagnético do motor. A fabricação desses rotores e estatores por meio de fundição em liga de alumínio não apenas garante a precisão, mas também melhora efetivamente a eficiência e a estabilidade do motor. O rotor leve em liga de alumínio se destaca na operação em alta velocidade, enquanto o estator em liga de alumínio mantém desempenho estável em ambientes eletromagnéticos complexos.

Componentes do sistema de refrigeração

Com o aumento da potência dos motores elétricos nos veículos de novas energias, o projeto do sistema de refrigeração tornou-se cada vez mais importante. Os sistemas de refrigeração de motores elétricos normalmente requerem canais complexos de dissipação de calor. A tecnologia de fundição sob pressão de liga de alumínio pode fabricar com precisão essas estruturas internas complexas, melhorando a dissipação de calor e garantindo a estabilidade do motor sob operação prolongada e de alta carga.

Perspectivas futuras de aplicação de moldes eletromecânicos para fundição sob pressão de alumínio

Com a expansão contínua do novo mercado de veículos energéticos, as perspectivas de aplicação de moldes eletromecânicos de fundição sob pressão de alumínio estão se tornando cada vez mais amplas. Espera-se que, com o desenvolvimento de tecnologias inteligentes de fabricação e produção automatizada, os moldes de fundição sob pressão de liga de alumínio otimizem ainda mais os processos de produção de motores elétricos, melhorem a eficiência da produção e reduzam custos. Além disso, as vantagens de leveza e excelentes propriedades mecânicas da liga de alumínio a tornarão um participante ainda mais importante na fabricação de motores elétricos.

No futuro, os moldes eletromecânicos de fundição sob pressão de alumínio impulsionarão o desenvolvimento de novos motores elétricos para veículos de energia em direção a maior eficiência, confiabilidade e respeito ao meio ambiente. Através da inovação contínua e dos avanços tecnológicos, a tecnologia de fundição sob pressão de liga de alumínio continuará a impulsionar o rápido desenvolvimento da nova indústria de veículos energéticos e a dar uma contribuição positiva para alcançar as metas globais de mobilidade verde.