Num contexto de concorrência cada vez mais acirrada na indústria automóvel global, a redução dos custos de produção e a melhoria da eficiência tornaram-se prioridades fundamentais para os fabricantes de automóveis. A tecnologia de fundição sob pressão de liga de alumínio, como um processo de fabricação avançado caracterizado por alta precisão, moldagem de alta qualidade e alta eficiência de produção, está se tornando um meio chave de redução de custos de produção. Dentro desta tecnologia, a otimização dos moldes de fundição sob pressão de liga de alumínio é crucial, especialmente quando se trata de outros moldes de peças automotivas de fundição sob pressão de alumínio . Como melhorar efetivamente a eficiência da produção através de melhorias nos moldes e inovação tecnológica tornou-se um foco de atenção da indústria.

A importância dos moldes de fundição sob pressão de liga de alumínio

Os moldes de fundição sob pressão de liga de alumínio são equipamentos essenciais no processo de fundição sob pressão de liga de alumínio, impactando diretamente a precisão das peças, o tempo do ciclo de produção, os custos de produção e a qualidade do produto final. Com a crescente demanda da indústria automotiva por componentes leves e de alta resistência, os requisitos de projeto e fabricação de moldes de fundição sob pressão de liga de alumínio e outros moldes de peças automotivas de fundição sob pressão de alumínio estão se tornando cada vez mais rigorosos. A otimização do projeto do molde não apenas melhora a qualidade e o desempenho das peças, mas também reduz o desperdício durante a produção e reduz os custos de produção.

A otimização dos moldes de fundição sob pressão de liga de alumínio envolve principalmente a otimização do projeto do molde, a seleção dos materiais do molde, a melhoria dos sistemas de resfriamento e a inteligência dos fluxos do processo. A melhoria eficaz desses fatores pode melhorar significativamente a eficiência da produção e a qualidade das peças, ao mesmo tempo que reduz os custos gerais de produção.

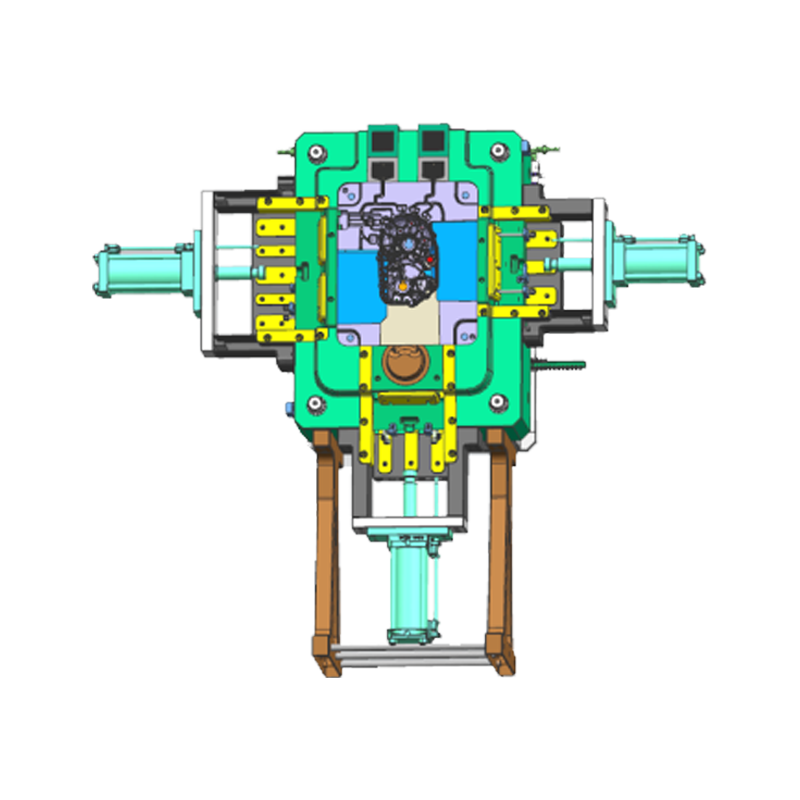

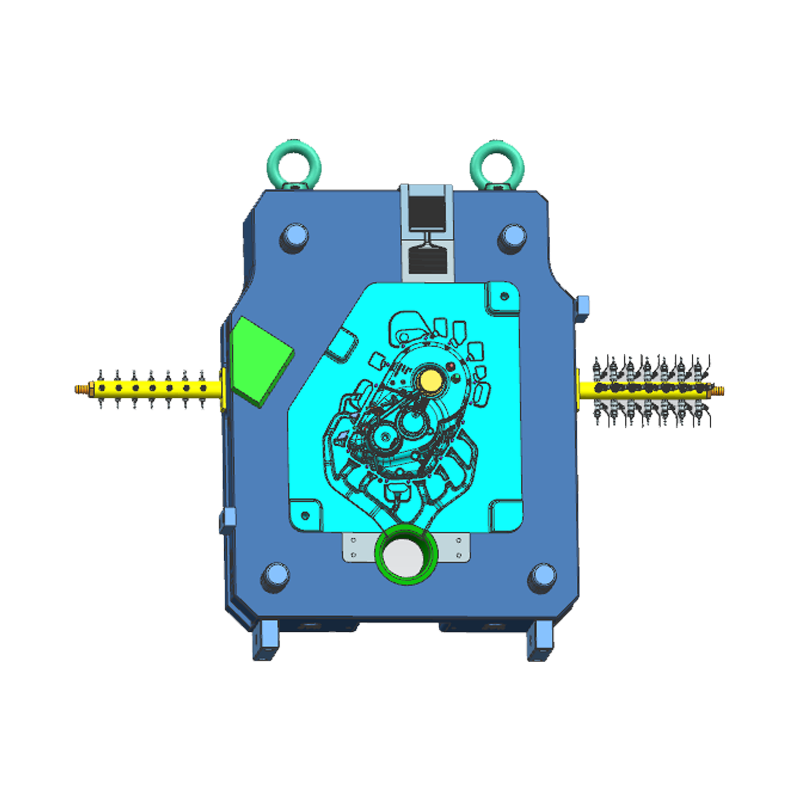

| Dimensões | 658X201X194 |

| Ciência dos Materiais | Alsi9Cu3 |

| Peso | 2,25kg |

| Modelo | DCC1250T |

| Prazo de entrega | 30 dias |

| Taxa qualificada | 95% |

Maneiras de reduzir custos de produção usando moldes de fundição sob pressão de liga de alumínio

Otimizando o Projeto de Moldes: Reduzindo a Complexidade e Encurtando os Ciclos de Produção

O projeto do molde impacta diretamente a eficiência e o custo da fundição sob pressão de liga de alumínio. Um projeto de molde otimizado garante um fluxo suave da liga de alumínio durante o processo de fundição e reduz defeitos causados por um projeto inadequado. Especialmente para outros moldes de peças automotivas de fundição de alumínio, simplificar projetos de peças complexas pode efetivamente reduzir a dificuldade e o tempo de processamento do molde, reduzindo assim os custos de produção.

No projeto de moldes, reduzir geometrias complexas e detalhes desnecessários é uma forma eficaz de mitigar gargalos na fabricação de moldes e nos processos de produção. O projeto deve evitar curvas desnecessárias, furos complexos ou pontos de conexão excessivos, pois aumentam os custos de fabricação de moldes e prolongam os ciclos de produção. Além disso, um projeto de molde multifuncional permite que um único molde produza simultaneamente diversas peças diferentes, reduzindo efetivamente os custos de investimento no molde.

Melhorando a durabilidade do molde: reduzindo custos de manutenção e tempo de inatividade

A vida útil do molde é um fator chave que influencia os custos de produção. A substituição e os reparos frequentes de moldes aumentam o tempo de inatividade, o que, por sua vez, afeta a eficiência da produção e aumenta os custos de produção. Melhorar a durabilidade e a estabilidade do molde pode reduzir significativamente o tempo de inatividade e os custos de reparo causados por falhas no molde.

A seleção de materiais de molde de alta resistência (como ligas de aço ou materiais altamente resistentes ao desgaste) e a aplicação de tecnologias avançadas de tratamento de superfície (como nitretação e revestimento PVD) podem aumentar a resistência ao desgaste e à corrosão do molde, prolongando sua vida útil. Isto é particularmente importante para a produção de outros moldes de peças automotivas de fundição sob pressão de alumínio, já que a complexidade e os grandes lotes de produção de peças automotivas impactam diretamente a durabilidade do molde.

O uso de sistemas de monitoramento inteligentes para monitorar moldes em tempo real durante o processo de produção pode ajudar as empresas a detectar antecipadamente o desgaste dos moldes, reduzir o tempo de inatividade e implementar medidas de manutenção oportunas, reduzindo os custos de reparo e o risco de interrupções na produção.

Melhorando a eficiência do resfriamento do molde: melhorando a eficiência da produção

No processo de fundição sob pressão de liga de alumínio, a eficiência do resfriamento do molde impacta diretamente a eficiência da produção. O resfriamento irregular ou lento pode causar deformação térmica e empenamento da peça fundida e até mesmo reduzir a vida útil do molde. Portanto, melhorar o projeto do sistema de refrigeração é crucial.

Otimizar o projeto do canal de resfriamento do molde para garantir o fluxo uniforme do líquido refrigerante dentro do molde é fundamental para melhorar a eficiência do resfriamento. O cálculo preciso da vazão, velocidade e direção do refrigerante pode prevenir efetivamente danos ao molde causados por superaquecimento e reduzir defeitos de fundição. Além disso, o uso de sistemas de resfriamento mais avançados, como resfriamento por água e ar, pode melhorar ainda mais a eficiência do resfriamento, reduzir os tempos do ciclo de fundição e, em última análise, aumentar a velocidade de produção e reduzir custos.

Controlando com precisão o processo de fundição: reduzindo desperdícios e otimizando a utilização de materiais

O controle preciso do processo de fundição sob pressão de liga de alumínio é crucial para reduzir o desperdício e otimizar a utilização do material. O controle preciso de parâmetros como velocidade de injeção, temperatura e pressão garante um fluxo mais uniforme da liga de alumínio dentro do molde, evitando defeitos como porosidade e rachaduras. Taxas de refugo mais baixas significam menos desperdício de matéria-prima, reduzindo significativamente os custos de produção.

Para outros moldes de peças automotivas de fundição sob pressão de alumínio, o controle preciso do processo não apenas melhora a qualidade dos componentes, mas também reduz o consumo de energia e o desperdício de material. Com os avanços tecnológicos, muitas empresas começaram a adotar sistemas de controle inteligentes, que, por meio de monitoramento e feedback de dados em tempo real, aumentam ainda mais a precisão do processo de fundição sob pressão de ligas de alumínio e mitigam perdas causadas por erro humano.

Produção Automatizada: Melhorando a Eficiência da Produção e Reduzindo Custos de Mão de Obra

Com o avanço contínuo da tecnologia, um número crescente de linhas de produção de fundição sob pressão de liga de alumínio adotou operações automatizadas. A automação não apenas melhora a eficiência da produção, mas também reduz efetivamente os custos de mão de obra e mitiga o risco de erro humano. Especialmente na produção de outros moldes de peças automotivas de fundição sob pressão de alumínio, os sistemas automatizados garantem operações de alta precisão em todas as etapas, aumentando ainda mais a estabilidade da produção.

Com a introdução da robótica e de sistemas de manuseio automatizados, muitas operações manuais tediosas no processo de fundição sob pressão de liga de alumínio, como montagem, desmontagem e inspeção de peças fundidas, podem ser automatizadas, economizando custos de mão de obra significativos e reduzindo erros humanos. A automação também melhora a eficiência da linha de produção, encurta os ciclos de produção e, portanto, reduz os custos de produção.

Utilização Eficiente de Recursos: Reduzindo o Consumo de Energia e o Desperdício de Materiais

Uma vantagem significativa da fundição sob pressão de liga de alumínio é sua alta taxa de utilização de material, mas isso ainda depende da otimização do projeto do molde e do fluxo do processo. Melhorar a precisão do molde e otimizar o processo de fundição pode efetivamente reduzir o desperdício de material e reduzir ainda mais os custos de produção.

A aplicação de sistemas de recuperação de calor e sistemas eficientes de gerenciamento de energia pode reduzir efetivamente o desperdício e o consumo de energia durante o processo de fusão da liga de alumínio. Além disso, o projeto preciso do molde maximiza a utilização de cada grama de liga de alumínio, evitando o desperdício de liga de alumínio devido a falhas de projeto e reduzindo ainda mais os custos de produção.