Nos últimos anos, a indústria transformadora tem-se concentrado cada vez mais na melhoria da qualidade dos produtos e, ao mesmo tempo, na redução dos custos de produção e dos prazos de entrega. Uma área chave de desenvolvimento é o uso de moldes fundidos sob pressão de magnésio na produção de componentes de alta precisão. O magnésio, conhecido por sua baixa densidade, alta relação resistência-peso e excelente condutividade térmica, tornou-se um material atraente para aplicações de fundição sob pressão, especialmente onde a precisão e a consistência são críticas.

Compreendendo os moldes fundidos sob pressão de magnésio

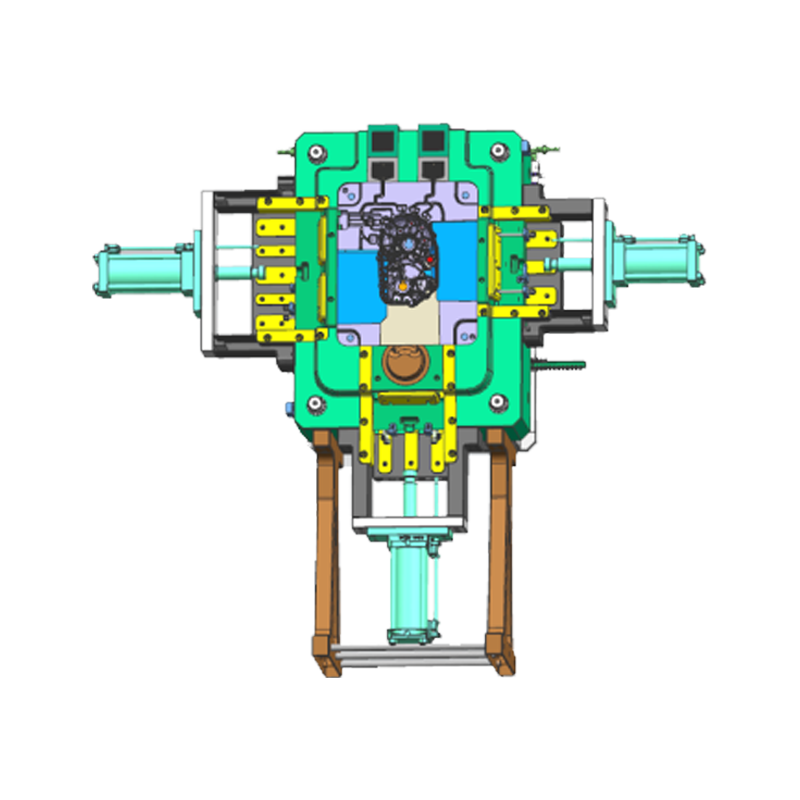

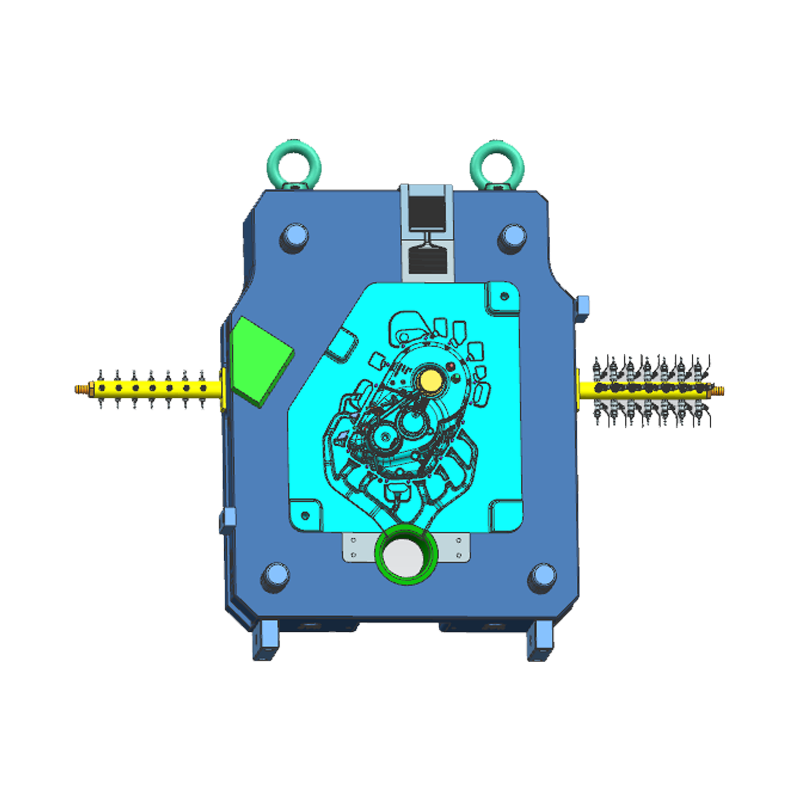

Os moldes fundidos sob pressão de magnésio são moldes especializados usados no processo de fundição sob pressão, onde ligas de magnésio derretidas são injetadas em um molde sob alta pressão. A rápida solidificação das ligas de magnésio permite aos fabricantes produzir componentes com excelente precisão dimensional e acabamentos superficiais finos. Comparado com materiais tradicionais como aço ou alumínio, o magnésio oferece diversas vantagens que o tornam adequado para fabricação de alta precisão.

Primeiro, o magnésio natureza leve reduz o peso total dos moldes, tornando-os mais fáceis de manusear e manter. Isto é particularmente benéfico em linhas de produção automatizadas, onde são necessárias mudanças frequentes de molde. Em segundo lugar, o magnésio alta condutividade térmica permite uma dissipação de calor mais rápida durante o processo de fundição, reduzindo os tempos de ciclo e minimizando defeitos causados por resfriamento irregular. Finalmente, os moldes de magnésio podem atingir alta estabilidade dimensional , garantindo a produção consistente de componentes que atendem a tolerâncias rigorosas.

Aplicações na fabricação automotiva

A indústria automotiva é uma das maiores adotantes de moldes fundidos sob pressão de magnésio para componentes de alta precisão. Os veículos modernos exigem peças que não sejam apenas leves, mas também duráveis e precisas. A fundição sob pressão de magnésio permite que os fabricantes produzam geometrias complexas, como carcaças de motores, caixas de transmissão e componentes estruturais, com pós-processamento mínimo.

Componentes de alta precisão em motores e transmissões se beneficiam da precisão dimensional fornecida pelos moldes fundidos sob pressão de magnésio. Por exemplo, os blocos do motor exigem tolerâncias rigorosas para garantir o alinhamento adequado das peças móveis e um desempenho eficiente. A capacidade dos moldes de magnésio de manter essas tolerâncias durante a produção em larga escala contribui para melhorar a confiabilidade do motor e reduzir os custos de fabricação.

Além dos componentes estruturais, a fundição sob pressão de magnésio é usada para produzir suportes leves, caixas e estruturas internas. A combinação de baixo peso e alta resistência apoia a eficiência geral do veículo, contribuindo para uma melhor economia de combustível e menores emissões.

Aplicações Aeroespaciais e de Aviação

A indústria aeroespacial também utiliza moldes fundidos de magnésio para produzir componentes de alta precisão. Os componentes das aeronaves devem atender a rigorosos padrões de segurança e desempenho, e materiais leves são essenciais para reduzir o consumo de combustível. A fundição sob pressão de magnésio permite a produção de componentes como painéis de controle, caixas eletrônicas e acessórios estruturais que exigem dimensões precisas e qualidade consistente.

Em aplicações aeroespaciais, mesmo pequenos desvios nas dimensões dos componentes podem afetar a montagem, o desempenho e a segurança. Os moldes fundidos sob pressão de magnésio oferecem a estabilidade e a repetibilidade necessárias para atender a esses requisitos rigorosos. Além disso, a natureza leve dos componentes de magnésio reduz o peso total da aeronave, contribuindo para a eficiência operacional e a sustentabilidade ambiental.

Eletrônicos e produtos de consumo

A fundição sob pressão de magnésio de alta precisão não se limita aos setores automotivo e aeroespacial. A indústria eletrônica se beneficia dos moldes de magnésio na produção de caixas para laptops, smartphones e outros dispositivos de consumo. As ligas de magnésio proporcionam excelente condutividade térmica, ajudando a dissipar o calor dos componentes eletrônicos de forma eficiente.

Além disso, os moldes fundidos sob pressão de magnésio permitem a produção de designs complexos e estruturas de paredes finas que são difíceis de conseguir com os métodos tradicionais de fabricação. A combinação de material leve e fundição de precisão garante que os dispositivos eletrônicos permaneçam duráveis, mantendo um design elegante.

Produtos de consumo como câmeras, ferramentas elétricas e pequenos eletrodomésticos também utilizam componentes fundidos de magnésio. A capacidade de produzir formas complexas com dimensões consistentes melhora a qualidade do produto e reduz erros de montagem.

Vantagens dos moldes fundidos sob pressão de magnésio na fabricação de alta precisão

A adoção de moldes fundidos sob pressão de magnésio para componentes de alta precisão oferece diversas vantagens notáveis:

- Peso reduzido: Os moldes de magnésio são mais leves que o aço ou o alumínio, tornando o manuseio, a manutenção e as trocas de molde mais fáceis e econômicas.

- Gerenciamento térmico aprimorado: A alta condutividade térmica permite um resfriamento rápido e tempos de ciclo mais curtos, aumentando a produtividade.

- Alta precisão dimensional: Os moldes de magnésio mantêm tolerâncias rígidas, garantindo a produção consistente de componentes precisos.

- Flexibilidade de projeto: Geometrias complexas e peças de paredes finas podem ser produzidas com pós-processamento mínimo.

- Durabilidade e qualidade da superfície: Os moldes fundidos sob pressão de magnésio oferecem um acabamento superficial liso, reduzindo a necessidade de extensas operações de acabamento.

Estes benefícios contribuem para a eficiência global e para a poupança de custos para os fabricantes, especialmente em setores onde a alta precisão e a repetibilidade são essenciais.

Tendências da indústria e perspectivas de mercado

Espera-se que a demanda por moldes fundidos sob pressão de magnésio cresça à medida que as indústrias continuam a buscar componentes leves e de alto desempenho. Os fabricantes automotivos estão integrando cada vez mais ligas de magnésio para cumprir as metas de eficiência de combustível e emissões. Da mesma forma, as empresas aeroespaciais estão a explorar componentes à base de magnésio para conseguirem redução de peso sem comprometer a segurança ou o desempenho.

Os avanços tecnológicos, como o projeto de moldes auxiliado por computador e as técnicas de fundição de precisão, aprimoraram ainda mais as capacidades dos moldes fundidos sob pressão de magnésio. Inovações em revestimentos de moldes e formulações de ligas também prolongam a vida útil dos moldes e melhoram a qualidade da fundição. Esses desenvolvimentos estão impulsionando uma adoção mais ampla em todos os setores que dependem de componentes de alta precisão.

Além disso, a sustentabilidade está se tornando um fator importante nas decisões de fabricação. O magnésio é reciclável e requer menos energia para ser processado em comparação com alguns outros metais, alinhando-se com os objetivos de uma produção ecológica. À medida que as regulamentações ambientais se tornam mais rígidas e a demanda dos consumidores por produtos sustentáveis aumenta, os moldes fundidos sob pressão de magnésio provavelmente desempenharão um papel crescente nas estratégias de fabricação.

Desafios e Considerações

Apesar de suas vantagens, a fundição sob pressão de magnésio também apresenta alguns desafios. O magnésio é altamente reativo e pode estar sujeito à oxidação se não for manuseado adequadamente. Os fabricantes devem implementar protocolos de segurança rigorosos e usar revestimentos protetores para garantir uma produção segura e confiável.

Além disso, o custo inicial dos moldes de magnésio pode ser superior ao dos materiais tradicionais. No entanto, os benefícios a longo prazo, como tempos de ciclo reduzidos, menor peso dos componentes e maior precisão, muitas vezes compensam estes investimentos iniciais.

As considerações de design também são críticas. Os engenheiros devem levar em conta o encolhimento, a expansão térmica e o desgaste do molde ao desenvolver moldes fundidos sob pressão de magnésio. Ferramentas avançadas de simulação e procedimentos de teste ajudam a otimizar o projeto do molde e evitar defeitos.