No mundo acelerado da engenharia de motocicletas, o desempenho e a confiabilidade são fundamentais. Cada componente, seja uma peça do motor, quadro ou acessório, desempenha um papel crucial para garantir que a motocicleta ofereça o desempenho, durabilidade e segurança desejados. Ao longo dos anos, a tecnologia por trás da fabricação dessas peças evoluiu significativamente. Uma dessas inovações que revolucionou a fabricação de peças para motocicletas é fundição sob pressão . Conhecida por sua capacidade de produzir componentes altamente duráveis, precisos e leves, a Motorcycle Die Cast está se tornando cada vez mais popular na indústria.

O que é motocicleta fundida?

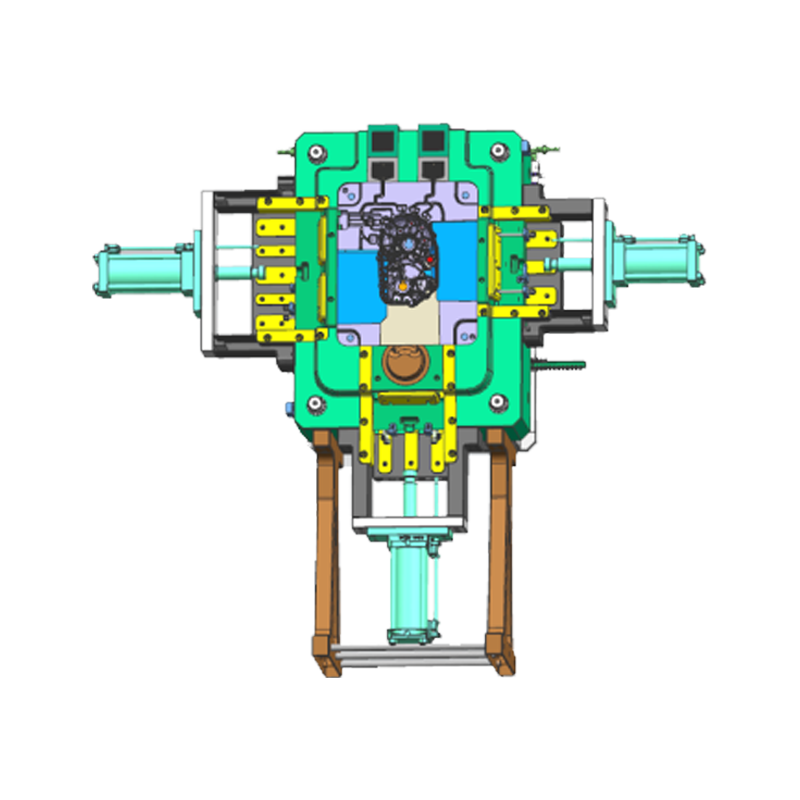

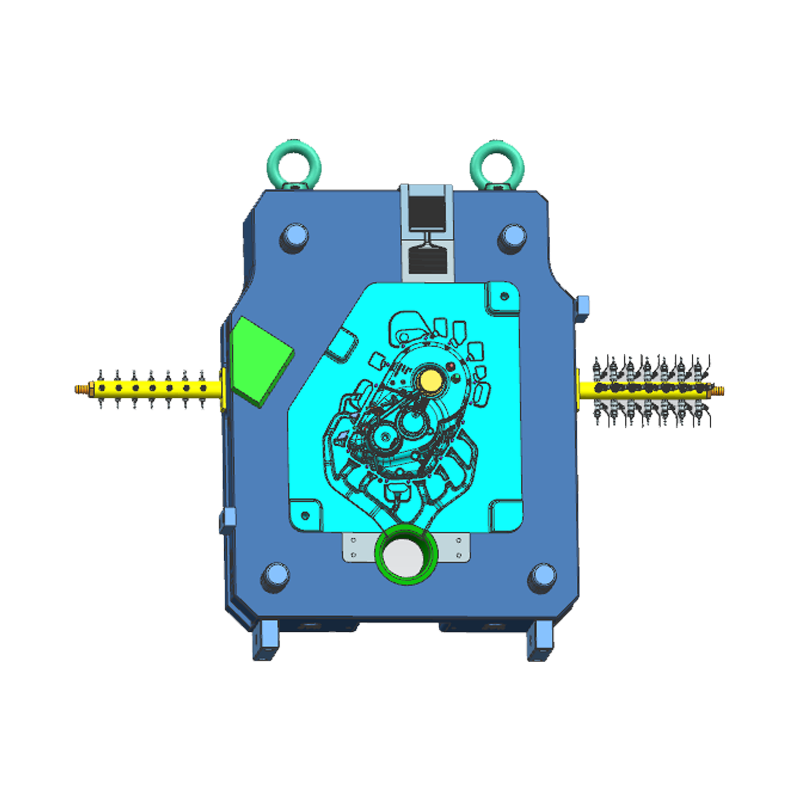

A fundição sob pressão é um processo de fabricação em que o metal fundido é injetado em um molde, ou "matriz", sob alta pressão. Este processo permite que os fabricantes produzam componentes complexos, precisos e detalhados com consistência excepcional. Na fabricação de motocicletas, a fundição sob pressão é utilizada para a produção de uma ampla gama de peças, incluindo carcaças de motores, quadros, rodas, pinças de freio e até elementos decorativos.

Os materiais comumente usados em motocicletas fundidas incluem alumínio , magnésio e zinco ligas, sendo o alumínio o mais popular devido à sua combinação de propriedades de leveza, resistência e resistência à corrosão. Esses metais são ideais para peças de motocicletas de alto desempenho que precisam suportar estresse intenso, calor e elementos externos.

Aumentando a durabilidade por meio da fundição sob pressão

As peças da motocicleta estão sujeitas a condições adversas, incluindo altas vibrações, temperaturas extremas e estresse mecânico significativo. A durabilidade de cada componente é crucial para garantir a confiabilidade geral da bicicleta. A fundição sob pressão desempenha um papel essencial no aumento da durabilidade das peças da motocicleta de várias maneiras importantes:

Materiais de alta resistência

A escolha de materiais na fundição sob pressão, como ligas de alumínio e magnésio, proporciona excelentes relações resistência-peso. Esses metais são altamente resistentes à fadiga, que é uma causa comum de falha em peças que estão constantemente expostas a altos níveis de estresse mecânico. Por exemplo, as carcaças do motor feitas de alumínio fundido podem suportar as vibrações e pressões geradas pelo motor sem rachar ou deformar. As ligas de magnésio, embora mais leves, oferecem resistência comparável e são utilizadas em componentes onde a redução de peso é particularmente importante, como o quadro ou as rodas.

Maior integridade estrutural

O processo de fundição sob pressão permite que os componentes sejam produzidos com espessura uniforme, reduzindo a probabilidade de pontos fracos que possam falhar sob pressão. A capacidade de criar peças precisas e complexas em uma única peça também reduz a necessidade de soldagem ou fixadores adicionais, o que pode enfraquecer a estrutura geral de um componente. Isto resulta em peças que não são apenas mais fortes, mas também mais confiáveis, pois há menos pontos potenciais de falha.

Resistência à corrosão

As motocicletas são frequentemente expostas aos elementos, incluindo chuva, lama e sal nas estradas. As ligas de alumínio e magnésio usadas na fundição sob pressão são naturalmente resistentes à corrosão, o que as torna ideais para peças de motocicletas que precisam suportar exposição prolongada a esses elementos. Esta resistência à corrosão ajuda a manter a aparência estética e a funcionalidade das peças ao longo do tempo, contribuindo para a durabilidade geral da motocicleta.

Estabilidade Térmica

As peças da motocicleta, principalmente os componentes do motor, estão expostas a temperaturas extremas. Os materiais fundidos, especialmente o alumínio, oferecem excelente condutividade térmica, o que ajuda a dissipar o calor de áreas críticas. Isto não só evita o sobreaquecimento, mas também contribui para a longevidade dos componentes do motor, reduzindo as tensões térmicas que podem causar fissuras ou deformações ao longo do tempo.

Precisão na fabricação de peças para motocicletas

A precisão é outro fator crítico na engenharia de motocicletas. Cada componente deve se encaixar perfeitamente para garantir desempenho e segurança ideais. A fundição sob pressão oferece diversas vantagens em termos de precisão:

Moldagem de alta precisão

O processo de fundição sob pressão é conhecido por sua capacidade de produzir peças com excepcional precisão dimensional. Quando o metal fundido é injetado na matriz em alta pressão, ele preenche todos os detalhes do molde, capturando características complexas com alta precisão. Este nível de precisão é essencial na fabricação de motocicletas, onde mesmo um ligeiro desvio nas dimensões das peças pode levar a um mau desempenho ou problemas de montagem. Por exemplo, carcaças de motor fundidas, que abrigam componentes internos delicados, devem ser fabricadas com tolerâncias precisas para garantir que todas as peças se encaixem corretamente, reduzindo o risco de falhas mecânicas.

Geometrias Complexas e Projetos Leves

Uma das características de destaque da fundição sob pressão é sua capacidade de produzir geometrias complexas. Os componentes da motocicleta, como quadros ou peças de suspensão, geralmente exigem projetos complexos para atender às especificações de desempenho. A fundição sob pressão permite que os fabricantes criem peças com formatos complexos, o que seria difícil ou caro de conseguir usando outros métodos, como usinagem ou forjamento. Além disso, a fundição sob pressão pode produzir estruturas ocas ou leves, o que é particularmente útil para componentes como rodas e elementos de estrutura onde a redução de peso é essencial para desempenho e manuseio.

Qualidade Consistente

A fundição sob pressão garante que cada componente produzido tenha uma qualidade consistente. Uma vez criado o molde, milhares de peças podem ser produzidas com as mesmas dimensões e propriedades. Este nível de consistência é crucial na fabricação de motocicletas, onde cada peça precisa funcionar harmoniosamente com as outras. Por exemplo, as pinças de travão, que são essenciais para a segurança, devem ser fabricadas de acordo com especificações precisas para garantir que funcionam eficazmente sob pressão.

Tolerâncias rigorosas

A fundição sob pressão também oferece a capacidade de atingir tolerâncias restritas, garantindo que as peças se encaixem perfeitamente durante a montagem. Isto é particularmente importante na montagem de motores de alto desempenho, onde mesmo pequenas variações nas dimensões das peças podem levar a um mau alinhamento, aumento do desgaste ou até mesmo falhas. O ajuste preciso fornecido pelas peças fundidas reduz a necessidade de extensa usinagem pós-produção, o que pode ajudar a economizar tempo e dinheiro.

Custo-benefício da fundição sob pressão na fabricação de motocicletas

Embora a fundição sob pressão possa parecer um processo de alta tecnologia que requer equipamento especializado, também é altamente rentável para os fabricantes de motocicletas, especialmente quando produzem grandes volumes de peças.

Custos trabalhistas mais baixos

Como a fundição sob pressão produz peças em um processo totalmente automatizado, os custos de mão de obra são reduzidos em comparação com outras técnicas de fabricação que exigem mais trabalho manual, como usinagem ou forjamento. A capacidade de produzir grandes quantidades de peças com o mínimo de intervenção humana torna a fundição sob pressão uma opção eficiente e econômica para produção em massa.

Desperdício Mínimo

A fundição sob pressão é conhecida por sua alta eficiência de material. O processo permite uma produção quase finalizada, o que significa que muito pouco material é desperdiçado durante a fabricação. Além disso, a sucata metálica pode muitas vezes ser reciclada e reutilizada, reduzindo ainda mais os custos de material e o impacto ambiental da produção.

Tempos de produção mais rápidos

O processo de fundição sob pressão permite uma produção rápida, o que é essencial quando os fabricantes precisam cumprir prazos apertados ou responder rapidamente à demanda do mercado. A velocidade de produção, combinada com a qualidade consistente das peças, torna a fundição sob pressão um método de fabricação confiável e eficiente para a indústria de motocicletas.

Aplicações de fundição sob pressão em peças de motocicletas

A fundição sob pressão é usada em uma variedade de componentes de motocicletas que exigem alta durabilidade e precisão. Algumas das aplicações mais comuns incluem:

- Carcaças de motor : Os componentes do motor, como cabeçotes de cilindro, cárteres e tampas de válvulas, costumam ser fundidos sob pressão usando ligas de alumínio ou magnésio. Essas peças precisam suportar altas temperaturas, tensões mecânicas e vibrações, tornando-as candidatas ideais para fundição sob pressão.

- Rodas : As rodas da motocicleta devem ser leves, porém fortes, para suportar os rigores das condições da estrada e da pista. As rodas de alumínio fundido oferecem a combinação perfeita de resistência e peso reduzido.

- Pinças de freio : A precisão é fundamental nas pinças de freio, pois são essenciais para a segurança. A fundição sob pressão garante que essas peças sejam fabricadas com as tolerâncias rígidas necessárias para um desempenho de frenagem eficiente.

- Componentes de suspensão : Peças como pernas de garfo, braços oscilantes e outros elementos de suspensão se beneficiam da fundição sob pressão devido à sua capacidade de criar formas complexas, mantendo os requisitos de resistência e peso.

- Componentes da estrutura : Em alguns casos, os quadros ou elementos do quadro da motocicleta são fundidos para obter uma estrutura leve, porém durável, que pode suportar o peso do piloto e absorver vibrações durante os passeios.