Com políticas globais cada vez mais rigorosas de protecção ambiental e de poupança de energia, a indústria automóvel está a avançar no sentido de um peso mais leve, de maior eficiência e de emissões mais baixas. O design automóvel leve não só melhora a economia de combustível, mas também reduz as emissões de CO2, melhorando o comportamento e a segurança do veículo. Neste processo, a liga de alumínio, devido às suas propriedades leves, de alta resistência e resistentes à corrosão, tornou-se uma escolha fundamental para o design automotivo leve. Como uma ferramenta de produção chave, moldes de peças automotivas de fundição de alumínio desempenham um papel crucial na produção de peças automotivas.

Características básicas e vantagens dos moldes de fundição sob pressão de liga de alumínio

Os moldes de fundição sob pressão de liga de alumínio são amplamente utilizados na fabricação de peças automotivas e são usados para produzir peças de liga de alumínio por meio do processo de fundição sob pressão. Eles oferecem diversas vantagens distintas, tornando-os uma ferramenta indispensável no design automotivo leve.

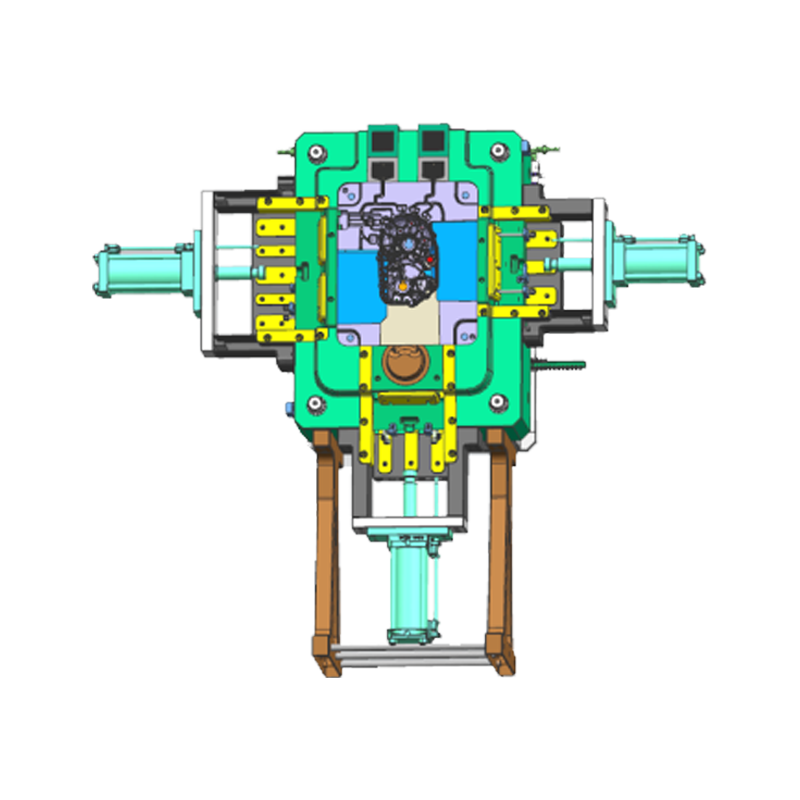

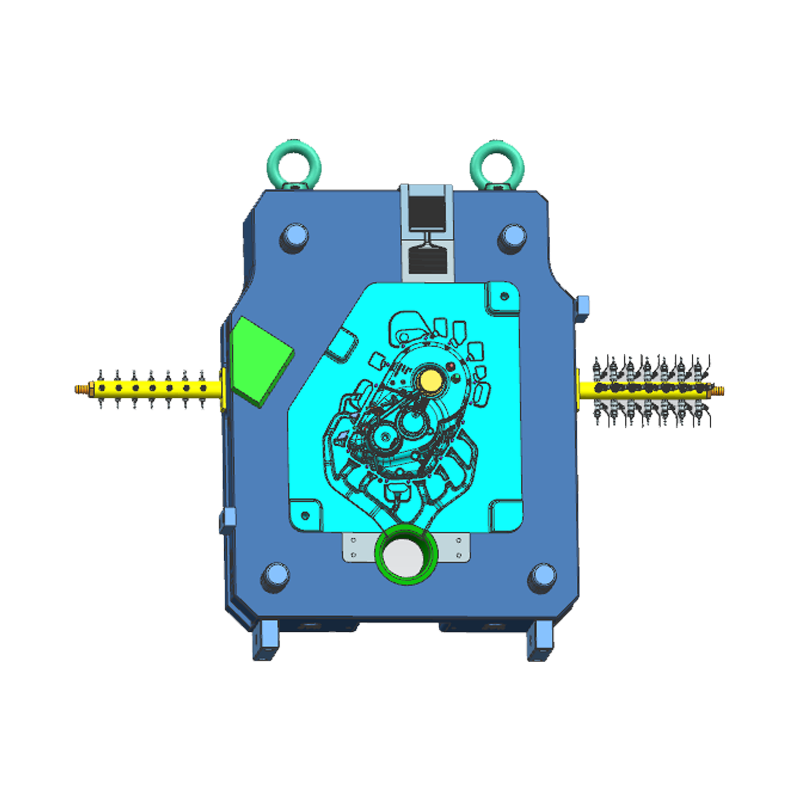

1. Capacidades de formação de estruturas complexas e de alta precisão: Os moldes de fundição sob pressão de liga de alumínio ** podem produzir peças complexas com precisão, atendendo aos rigorosos requisitos de forma e tamanho do design automotivo leve. Quer se trate de componentes complexos como blocos de motor, estruturas de carroceria ou braços de controle de suspensão, os moldes de fundição sob pressão de liga de alumínio garantem uma produção de alta precisão, reduzindo a necessidade de pós-processamento e melhorando a eficiência da produção.

2. Alta eficiência de produção: Durante o processo de fundição de liga de alumínio, a liga de alumínio derretida é rapidamente injetada no molde, resfriada e moldada, resultando em um ciclo de produção curto e adequado para produção em larga escala. Esta capacidade de produção eficiente atende à demanda da indústria automotiva por produção em larga escala, ao mesmo tempo que reduz significativamente os custos de produção.

3. Controle de peso e otimização de materiais: As excelentes propriedades da liga de alumínio, como leveza, alta resistência e resistência à corrosão, permitem que peças fabricadas usando moldes de fundição sob pressão de liga de alumínio reduzam efetivamente o peso total de um veículo. Ao mesmo tempo que mantém a resistência estrutural, a utilização de liga de alumínio reduz significativamente o peso do veículo, melhorando assim a economia de combustível e o desempenho de potência.

4. Proteção ambiental e reciclabilidade: A liga de alumínio tem um valor de reciclagem extremamente alto. As peças produzidas com moldes de fundição sob pressão de liga de alumínio não são apenas recicláveis, mas o processo de produção também é relativamente baixo em consumo de energia e emissões, atendendo aos atuais requisitos ambientais da indústria automotiva.

Aplicação de moldes de fundição sob pressão de liga de alumínio em projetos automotivos leves

Com a crescente demanda por design automotivo leve, os moldes de fundição sob pressão de liga de alumínio desempenham um papel vital na produção de diversas peças automotivas.

Peças do motor

As peças do motor normalmente requerem alta resistência e baixo peso. Os moldes de fundição sob pressão de liga de alumínio permitem a produção de componentes complexos, como blocos de motor, cabeçotes de cilindro e coletores de admissão, por meio de processos de fundição precisos. Esses componentes não apenas reduzem efetivamente o peso total do motor, mas também garantem a resistência estrutural, melhorando assim a eficiência de combustível e o desempenho de potência do veículo.

Por exemplo, os blocos de motor produzidos com moldes de fundição sob pressão de liga de alumínio são mais leves do que as peças de aço tradicionais, reduzindo o peso total do motor e melhorando assim o desempenho do veículo e a economia de combustível. Eles também oferecem excelente resistência a altas temperaturas e corrosão.

Partes estruturais do corpo

As peças estruturais da carroceria, especialmente portas, capôs e tampas do porta-malas, são componentes cruciais no design automotivo leve. Os moldes de fundição sob pressão de liga de alumínio podem ajudar a fabricar essas peças de carroceria de formato complexo e de alta precisão, reduzindo o peso e mantendo a resistência e a segurança. Ao usar ligas de alumínio, as montadoras podem reduzir significativamente o peso total do veículo, melhorar a eficiência do combustível e aumentar a segurança do veículo.

Os moldes de fundição sob pressão de liga de alumínio não apenas atendem aos complexos requisitos de design dos componentes da carroceria do veículo, mas também reduzem as etapas de pós-processamento, garantindo a eficiência da produção. Em projetos modernos de carrocerias de veículos, moldes de fundição sob pressão de liga de alumínio são comumente usados para fabricar componentes como molduras de portas e revestimentos de carrocerias.

Sistemas de Chassi e Suspensão

O design leve do chassi automotivo e dos sistemas de suspensão é crucial para melhorar o manuseio, a estabilidade e a segurança do veículo. Os moldes de fundição sob pressão de liga de alumínio são amplamente utilizados na produção de braços de controle de suspensão, cubos de roda e outros componentes. Esses componentes reduzem efetivamente o peso total do veículo, mantendo a resistência e a rigidez.

Por exemplo, os braços de suspensão produzidos com moldes de fundição sob pressão de liga de alumínio podem reduzir o peso do veículo e, ao mesmo tempo, garantir bom desempenho de suporte de carga e durabilidade. Para componentes do chassi, o uso de ligas de alumínio pode reduzir efetivamente o peso total do veículo, melhorando assim a eficiência de combustível e o manuseio.

Componentes de veículos elétricos

Com o rápido desenvolvimento dos veículos elétricos, o escopo de aplicação dos moldes de fundição sob pressão de liga de alumínio também está se expandindo. Os veículos elétricos têm requisitos cada vez mais rigorosos em termos de leveza e eficiência energética. Os moldes de fundição sob pressão de liga de alumínio podem atender às necessidades de redução de peso dos principais componentes, como carcaças de baterias, carcaças de motores e sistemas de acionamento elétrico.

Os invólucros da bateria fabricados com moldes de fundição sob pressão de liga de alumínio não apenas fornecem excelente proteção, mas também reduzem efetivamente o peso e melhoram o desempenho de dissipação de calor da bateria, prolongando assim sua vida útil. Na produção de carcaças de motores, o uso de moldes de fundição sob pressão de liga de alumínio pode melhorar a eficiência de dissipação de calor do motor, garantindo uma operação eficiente e estável.

Componentes do sistema de segurança automotiva

Para aumentar a segurança do veículo, especialmente em caso de colisão, os moldes de fundição sob pressão de liga de alumínio são amplamente utilizados na fabricação de componentes de sistemas de segurança automotiva. Por exemplo, componentes críticos para a segurança, como vigas anticolisão e estruturas da carroceria, produzidos usando moldes de fundição sob pressão de liga de alumínio, não apenas reduzem o peso do veículo, mas também absorvem efetivamente a energia da colisão, minimizando lesões aos ocupantes do veículo.

A excelente resistência à corrosão da liga de alumínio permite que estes componentes de segurança mantenham um excelente desempenho mesmo em ambientes agressivos, aumentando a durabilidade do veículo a longo prazo.

Desafios técnicos e desenvolvimento futuro de matrizes de fundição sob pressão de liga de alumínio

1. Requisitos de design e precisão da matriz: À medida que a demanda da indústria automotiva por precisão de componentes aumenta, a precisão do projeto e da fabricação de moldes de fundição sob pressão de liga de alumínio também está se tornando cada vez mais exigente. Os moldes devem lidar com geometrias complexas e garantir que não ocorram deformações ou defeitos durante o processo de fundição de alta pressão.

2. Problemas de adaptabilidade para novos materiais de liga de alumínio: Com o surgimento contínuo de novos materiais de liga de alumínio, os moldes de fundição sob pressão de liga de alumínio precisam ser continuamente ajustados e otimizados para atender aos requisitos de processamento de diferentes ligas de alumínio. Isso exige que os fabricantes de moldes reforcem a pesquisa sobre as propriedades de novos materiais e os considerem adequadamente no projeto de moldes.

3. Requisitos de proteção ambiental e economia de energia: Com as regulamentações ambientais cada vez mais rigorosas, a demanda por conservação de energia e proteção ambiental na produção de moldes de fundição sob pressão de liga de alumínio também está aumentando. O projeto e a produção de moldes devem se concentrar na redução do consumo de energia e das emissões de resíduos para garantir a conformidade com os requisitos de fabricação verde da fabricação moderna.