Com o foco contínuo da indústria automotiva em proteção ambiental, desempenho e custo, Moldes de fundição de matrizes de alumínio estão desempenhando um papel cada vez mais importante no processo de fabricação. A liga de alumínio, devido à sua resistência leve, de alta resistência e excelente corrosão, tornou -se um dos materiais mais populares da indústria automotiva. Utilizando a tecnologia de molde de fundição de alumínio, os fabricantes podem produzir peças automotivas de alta precisão, alcançar leveduras leves do veículo, melhorando o desempenho e atendendo à demanda do consumidor por veículos de alta qualidade enquanto controla os custos de produção.

Aplicação generalizada de moldes de fundição de alumínio na indústria automotiva

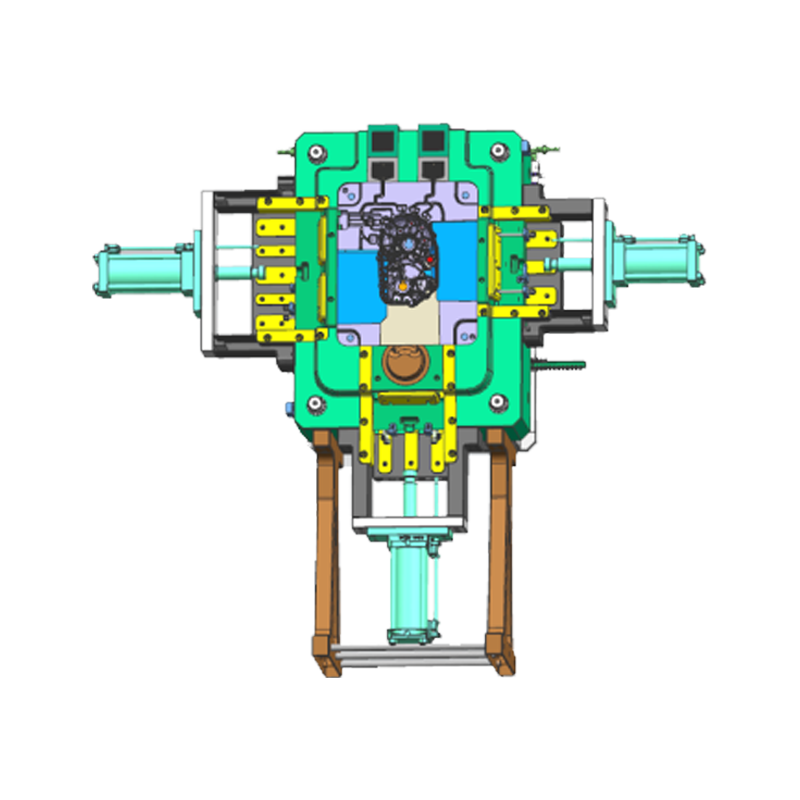

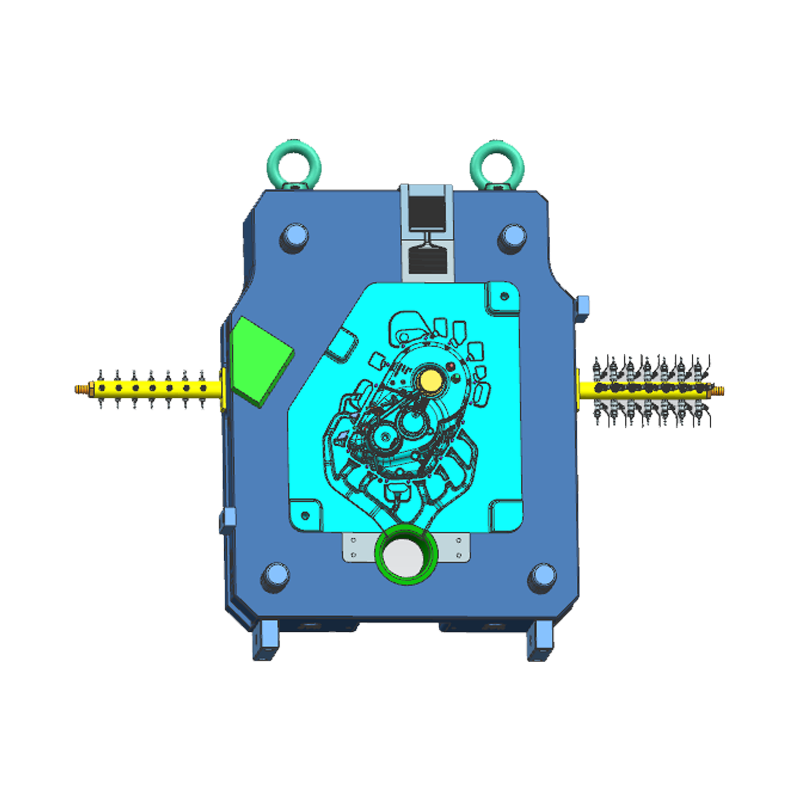

Os moldes de fundição de matrizes de alumínio produzem uma variedade de formas complexas e peças de liga de alumínio de alta precisão, injetando liga de alumínio fundido em moldes de alta precisão e formando-os rapidamente sob alta temperatura e alta pressão. Essa aplicação generalizada dessa tecnologia não apenas ganhou reconhecimento na fabricação de veículos tradicionais de combustível, mas também desempenhou um papel vital no desenvolvimento de novos veículos energéticos e futuros carros inteligentes.

Design leve: o papel principal das ligas de alumínio em aplicações automotivas

Com regulamentos ambientais globais cada vez mais rigorosos, o design leve de veículos se tornou um objetivo principal na fabricação automotiva. A tecnologia de molde de fundição de alumínio fornece um forte suporte para atingir esse objetivo. As ligas de alumínio têm menor densidade e maior resistência que o aço, permitindo reduções significativas de peso em componentes automotivos, mantendo alta resistência e durabilidade. Isso é crucial para melhorar a eficiência de combustível e reduzir as emissões.

A tecnologia de molde de fundição de alumínio tem sido amplamente utilizada em áreas -chave, como componentes do motor, estruturas corporais e sistemas de suspensão. Por exemplo, a fabricação de liga de alumínio de componentes como capuzes, rodas e transmissão reduz efetivamente o peso do veículo, melhorando assim a eficiência de combustível e o desempenho da energia. Em novos veículos energéticos, onde o alto alcance é um requisito essencial, os moldes de fundição de alumínio são particularmente proeminentes, ajudando os fabricantes a reduzir o peso dos sistemas de bateria e melhorar a eficiência geral da energia do veículo.

Em um veículo moderno típico, a proporção de componentes fabricados usando a tecnologia de molde de fundição de alumínio aumentou significativamente. De acordo com alguns relatórios de pesquisa, as peças leves da corporação da liga de alumínio podem reduzir o peso do veículo em até 30% e melhorar significativamente a economia de combustível.

Fabricação de precisão: produção de peças de alta precisão

A fabricação automotiva requer precisão de componente extremamente alta, especialmente em componentes críticos de segurança, como sistemas de freio, componentes do motor e sistemas de controle eletrônico, onde a precisão é necessária até o nível do Micron. Os recursos de moldagem de alta precisão dos moldes de fundição de alumínio abordam esse desafio. Ao usar moldes de fundição de matriz de alumínio, as montadoras podem produzir peças com formas complexas e dimensões precisas, reduzindo os erros e resíduos associados aos processos de fabricação tradicionais.

Os moldes de fundição de matriz de alumínio permitem moldagem de tiro único, eliminando as múltiplas etapas de usinagem e montagem necessárias nos processos tradicionais de fundição, garantindo integridade dos componentes e estabilidade estrutural. Isso é crucial para componentes automotivos que requerem alta resistência e durabilidade, como blocos de motor e cabeças de cilindro.

Por exemplo, na fabricação de rodas automotivas, os moldes de fundição de matrizes de alumínio permitem a produção precisa de componentes leves, porém de alta resistência, atendendo aos requisitos duplos de segurança e desempenho. Comparado às rodas de ferro fundido tradicionais, as rodas de liga de alumínio são leves, mas oferecem um impacto e resistência à corrosão significativamente aprimoradas, tornando -as um componente indispensável na fabricação automotiva moderna.

Controle de custos: reduzindo os custos de produção e melhorando a eficiência

No processo de fabricação automotiva, garantir a qualidade e controlar os custos de produção sempre foi um grande desafio no setor. A aplicação da tecnologia de molde de fundição de alumínio fornece às montadoras uma solução eficaz de controle de custos, melhorando a eficiência da produção, reduzindo o desperdício de materiais e diminuindo os custos de pós-processamento.

Uma grande vantagem dos moldes de fundição de alumínio é suas capacidades de produção altamente eficientes. Eles podem moldar peças complexas em uma única operação, eliminando as várias etapas de usinagem e a intervenção manual necessárias na fundição tradicional. Além disso, o design otimizado do molde pode melhorar a taxa de utilização de materiais de liga de alumínio e evitar o desperdício de material. Por exemplo, peças complexas de liga de alumínio, como estruturas corporais e componentes do motor, podem ser fabricadas usando moldes de fundição de matrizes de alumínio, garantindo alta resistência e precisão enquanto reduzem o processamento e a montagem subsequentes, reduzindo significativamente os custos de produção.

Com o avanço da tecnologia de produção automatizada, a eficiência da produção dos moldes de fundição de alumínio também está melhorando continuamente. Do projeto e produção de moldes à montagem de componentes, a introdução da automação e da tecnologia inteligente simplificou e aumentou a eficiência no processo de produção. Isso não apenas reduz os custos de mão-de-obra, mas também garante produção consistente e de alta qualidade.

Desafios técnicos de moldes de fundição de alumínio na indústria automotiva

Embora os moldes de fundição de alumínio sejam amplamente utilizados na indústria automotiva e tenham alcançado um sucesso notável, eles ainda enfrentam certos desafios técnicos na produção real.

Requisitos de complexidade e precisão no design do molde

O design de moldes de fundição de matriz de alumínio é extremamente complexo, especialmente para peças com formas complexas e precisão dimensional extremamente alta. Os designers devem considerar totalmente vários fatores, incluindo fluxabilidade do molde, sistemas de resfriamento e sistemas de escape. Na produção dessas peças de alta precisão, todos os detalhes do molde podem afetar a qualidade final do produto.

Por exemplo, na produção de blocos de motor, o design do molde deve garantir que a liga de alumínio flua uniformemente para cada cavidade e impede defeitos como deformação e deformação durante o processo de resfriamento. Isso coloca demandas extremamente altas a designers e engenheiros de moldes.

Seleção de material de liga de alumínio e otimização de processos

As ligas de alumínio vêm em uma grande variedade, e diferentes composições de liga têm um impacto direto na qualidade e no desempenho dos moldes de fundição de alumínio. Selecionar a liga de alumínio apropriada com base em requisitos específicos e otimizar o processo de fundição para garantir a força, a durabilidade e a qualidade da superfície dos componentes é um tópico de pesquisa de longo prazo.

Para componentes automotivos com requisitos extremamente exigentes, como transmissões e freios, a seleção de ligas de alumínio é particularmente crucial, exigindo que eles atendam a vários critérios, incluindo força, resistência ao desgaste e resistência à corrosão.

Durabilidade e manutenção de mofo

Moldes fundidos por matriz de alumínio, operando em condições de alta temperatura e alta pressão, podem experimentar desgaste, corrosão e até deformação em longos períodos de uso. Para garantir a eficiência da vida e da produção do mofo, as montadoras exigem manutenção e substituição regular de moldes. Isso não apenas aumenta os custos de manutenção, mas também pode afetar a estabilidade da produção.

Para resolver esse problema, um número crescente de moldes de fundição de alumínio está utilizando revestimentos de alto desempenho e ligas resistentes ao desgaste para prolongar a vida útil do mofo e reduzir os custos de manutenção.