À medida que a indústria automotiva global muda gradualmente para a eletrificação, a demanda por veículos elétricos (VEs) para melhorar o alcance, otimizar a eficiência energética e reduzir as emissões de carbono está crescendo. Nesse processo, o design leve tornou -se um objetivo essencial no desenvolvimento de VE. A ponderação leve dos componentes do corpo e do núcleo não apenas estende significativamente a faixa de EV, mas também melhora o desempenho da direção, reduz o consumo de energia e melhora a segurança geral. Fundição de matriz automotiva A tecnologia, particularmente o elenco de liga de alumínio, demonstra um tremendo potencial em peso leve devido à sua precisão, eficiência, conservação de energia e simpatia ambiental. A fundição do dado tornou -se uma tecnologia essencial na fabricação de componentes principais, como estruturas corporais, traços de força e bandejas de bateria.

Aplicação da tecnologia de fundição de matriz automotiva em veículos elétricos leves

Aplicação generalizada de peças fundidas de liga de alumínio de alta resistência

A liga de alumínio tornou -se um dos materiais leves mais comuns usados na fabricação de EV. Com uma densidade apenas um terço da de aço, ela oferece resistência e segurança suficientes, reduzindo significativamente o peso do veículo. A tecnologia de fundição de matriz permite que os designers controlem com precisão a espessura e a forma do material, garantindo a força do componente, otimizando assim a estrutura.

Por exemplo, a Tesla utiliza extensivamente a tecnologia de fundição de liga de alumínio em suas linhas de produção, particularmente nas estruturas do chassi dianteiro e traseiro. A moldura consolida várias peças tradicionalmente soldadas em uma única fundição, reduzindo o peso do veículo, melhorando a rigidez e a segurança. Esse design não apenas reduz o peso do veículo, mas também otimiza a força estrutural, aumentando assim o desempenho geral do veículo.

Utilizando a transferência de liga de alumínio, os fabricantes de veículos elétricos podem reduzir a contagem de componentes, reduzir o peso do veículo e melhorar a eficiência da produção de componentes sem sacrificar a força. Essa abordagem é particularmente importante para veículos elétricos, pois ajuda a maximizar o alcance, garantindo a segurança.

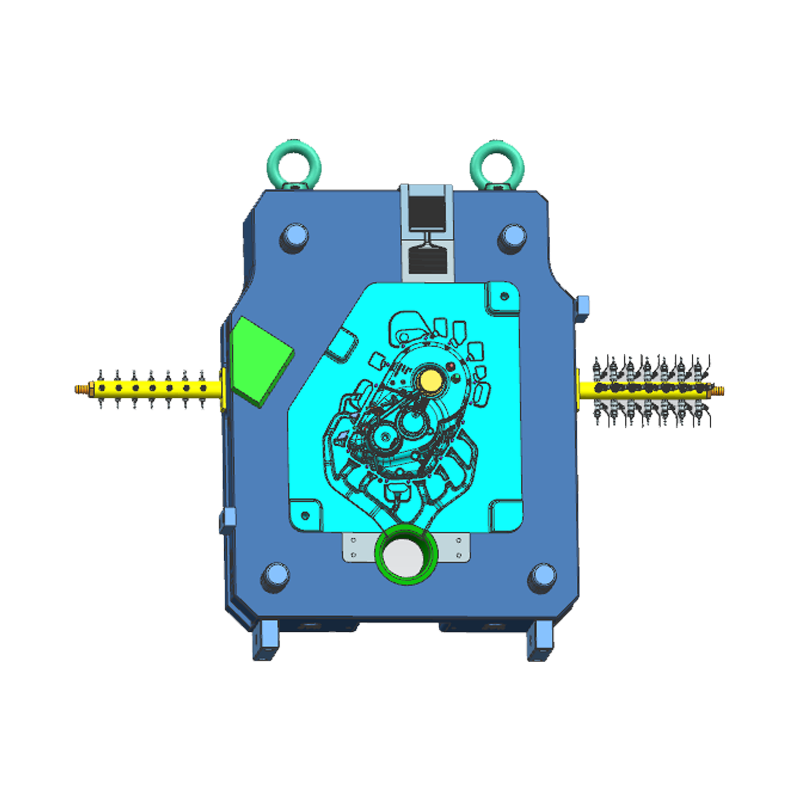

| Dimensões | 156x50x48 |

| Ciência do material | ADC12 |

| Peso | 530G |

| Modelo | DCC400T |

| Prazo de entrega | 35 dias |

| Taxa qualificada | 98% |

Design de bandeja de bateria leve e integrado

A bandeja da bateria é um componente crítico em veículos elétricos que suporta e garante a segurança da bateria. Ele não deve apenas ser forte o suficiente para suportar o peso das baterias, mas também possuir excelentes recursos de gerenciamento térmico. Usando processos tradicionais de fabricação, as bandejas de bateria geralmente consistem em vários componentes, resultando em um processo de produção complexo que exige soldagem e união extensa, o que aumenta os custos de peso e produção.

No entanto, a tecnologia de fundição de liga de alumínio permite que os fabricantes projetem a bandeja da bateria como uma única fundição, reduzindo significativamente o número de componentes e melhorando sua força e rigidez. Além disso, o processo de fundição de matriz permite a incorporação de reforços estruturais, como orifícios de ventilação e canais de resfriamento no design da bandeja. Esses recursos ajudam a otimizar o sistema de dissipação de calor da bateria, melhorando sua eficiência e segurança.

Esse design inovador reduz significativamente o peso da bandeja da bateria, melhorando simultaneamente sua força e segurança, permitindo que a bateria opere de forma estável em ambientes desafiadores, como altas temperaturas e altas pressões, garantindo o longo alcance de veículos elétricos.

Lear

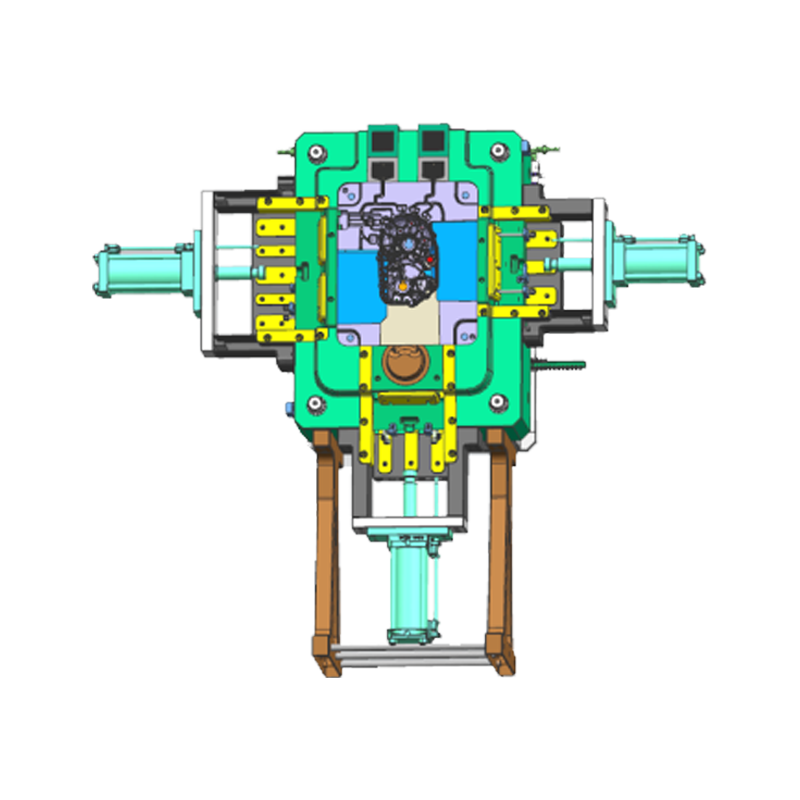

O sistema de acionamento de um veículo elétrico normalmente inclui componentes -chave, como motor elétrico, redutor e eixo de acionamento. Esses componentes devem não apenas atender aos requisitos de desempenho de energia, mas também possuir força suficiente para suportar as complexas condições de direção de alta velocidade. Ao adotar a tecnologia de fundição de liga de alumínio, as montadoras podem reduzir o peso dos componentes do trem de força, garantindo força e durabilidade suficientes.

Por exemplo, as caixas de redutor são normalmente fabricadas usando o processo de fundição. Ao otimizar o projeto estrutural, os designers podem garantir que possam suportar altas pressões operacionais, reduzindo significativamente seu peso. Isso não apenas ajuda a reduzir o peso geral dos veículos elétricos, mas também melhora a eficiência do trem de força, aumentando ainda mais a eficiência energética geral e a faixa de veículos elétricos.

Além disso, a fundição de matriz pode ajudar a otimizar o processo de fabricação de transmissão, permitindo que vários componentes sejam fabricados em uma única etapa de produção, melhorando assim a eficiência da produção e reduzindo os custos de fabricação.

Otimização e integração de componentes estruturais do corpo

Na fabricação tradicional automotiva, a estrutura do corpo é composta por vários componentes que são montados através de processos de soldagem e união. Embora esse método possa atender à maioria dos requisitos estruturais, seu processo de produção é complexo, caro e resulta em um corpo de veículo mais pesado. Por outro lado, a fundição de matriz permite que os designers consolidem vários componentes estruturais em uma única fundição, reduzindo o peso e aumentando a rigidez e a força gerais.

Por exemplo, os componentes estruturais da extremidade frontal e traseira dos veículos elétricos utilizam fundição de matriz de liga de alumínio, transformando o quadro estrutural anteriormente multi-componente em uma única unidade integrada. Esse design integrado reduz significativamente o número de juntas no corpo do veículo, eliminando os processos de soldagem e montagem necessários na fabricação tradicional. Isso melhora a eficiência da produção e reduz os custos, além de aumentar a resistência ao impacto do corpo do veículo e a força geral.

Através desse design, a tecnologia de fundição de matriz não apenas alcançou avanços significativos na leveza de veículos elétricos, mas também aprimorou ainda mais a segurança e a durabilidade dos veículos. Isso é particularmente importante em veículos elétricos, pois a redução do peso do veículo afeta diretamente a faixa de veículos, enquanto a rigidez e a força do veículo são cruciais para a segurança da colisão.

O impacto futuro da tecnologia de fundição automotiva na leveza em veículos elétricos

Com o desenvolvimento contínuo do mercado de veículos elétricos, a leveza se tornará uma direção tecnológica crucial na fabricação de veículos elétricos. A tecnologia automotiva de fundição, particularmente na aplicação de materiais leves, como ligas de alumínio e magnésio, continuará a liderar a inovação em peso leve para veículos elétricos. No futuro, a tecnologia de fundição promoverá ainda mais leves em veículos elétricos nas seguintes áreas:

Aplicação de novos materiais de liga

No futuro, com o avanço da pesquisa em novos materiais de liga leve, a tecnologia de fundição automotiva verá mais avanços no campo dos materiais. Por exemplo, materiais como ligas de magnésio e ligas de alumínio-magnésio serão cada vez mais usadas na fabricação de veículos elétricos. Esses materiais não apenas têm menor densidade, mas também oferecem maior resistência e rigidez. A aplicação de novos materiais permitirá que os veículos elétricos reduzam ainda mais o peso, garantindo a segurança e a durabilidade dos componentes.

Processos de produção mais eficientes

Com a introdução da automação e da fabricação inteligente, a eficiência e a precisão da fundição de matriz serão melhoradas ainda mais. As tecnologias de controle digital e IA ajudarão os fabricantes a controlar com mais precisão o processo de fundição, otimizarão a qualidade da fundição, reduzirão o desperdício de materiais e mais baixos custos de produção. Além disso, a produção inteligente permitirá maior flexibilidade de produção, permitindo que os fabricantes de veículos elétricos ajustem rapidamente os planos de produção e os processos de fabricação com base na demanda do mercado.

Design integrado e produção modular

No futuro, o design de veículos elétricos colocará maior ênfase na produção integrada e modular. Através da tecnologia de fundição, componentes mais complexos podem ser integrados a uma única fundição, reduzindo a complexidade dos processos de soldagem e montagem. Esse design modular não apenas melhora a eficiência da produção, mas também reduz o peso dos componentes, promovendo ainda mais o desenvolvimento de veículos elétricos leves.