À medida que a indústria automóvel passa por uma mudança sísmica em direção aos veículos elétricos (VE), um componente frequentemente esquecido, mas crucial, que impulsiona esta transformação é a moldagem automotiva por fundição sob pressão. Esta tecnologia, que envolve a criação de peças metálicas através do vazamento de metal fundido em moldes, está se tornando cada vez mais essencial na produção de veículos elétricos. A demanda por moldes fundidos automotivos aumentou nos últimos anos, impulsionado pela crescente necessidade de componentes leves e de alto desempenho em veículos elétricos.

O papel da fundição sob pressão na fabricação automotiva

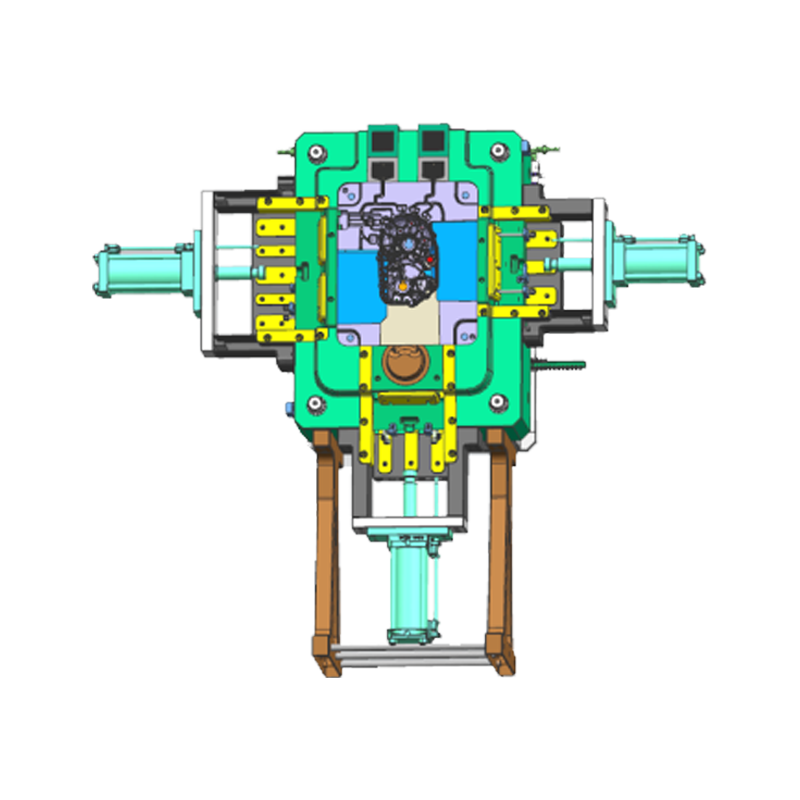

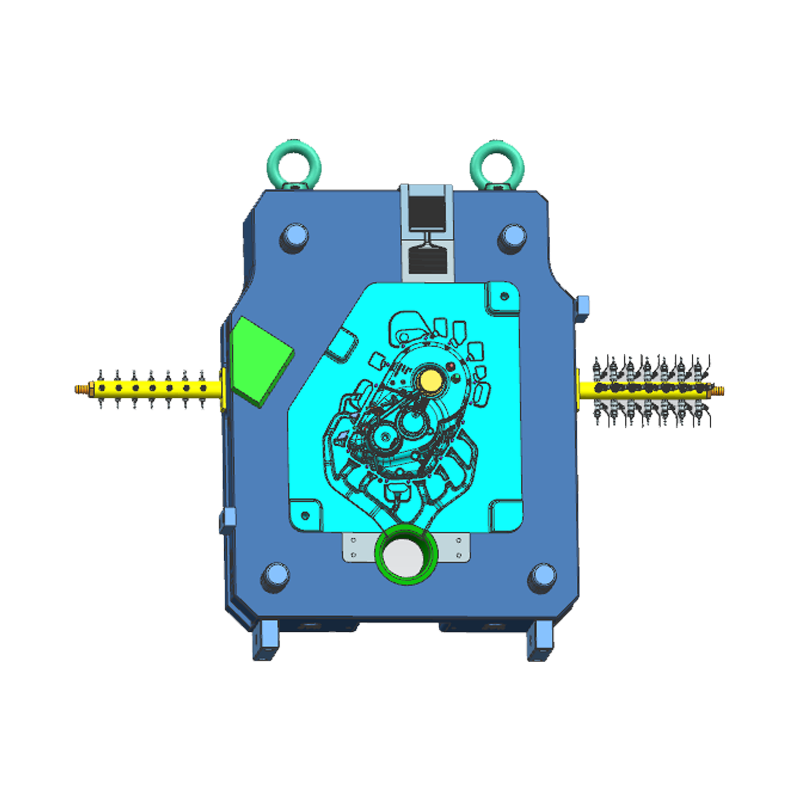

A fundição sob pressão é um processo de fabricação que envolve a injeção de metal fundido em um molde pré-moldado sob alta pressão. O resultado é uma peça metálica altamente precisa, durável e complexa. Tradicionalmente utilizada em indústrias como a aeroespacial e de maquinaria pesada, a fundição sob pressão tornou-se uma pedra angular da produção automóvel, especialmente com o advento dos veículos eléctricos.

As razões por trás desta mudança são multifacetadas, mas talvez a mais significativa seja o esforço para reduzir o peso do veículo. Ao contrário dos veículos tradicionais com motor de combustão interna (ICE), os veículos elétricos dependem fortemente de baterias para obter energia. As baterias, especialmente as usadas em carros elétricos, são pesadas. Portanto, qualquer redução no peso total do veículo é crucial para maximizar a autonomia, a eficiência e o desempenho do veículo. A fundição sob pressão fornece uma maneira eficiente de produzir peças leves, fortes e complexas que ajudam a atingir esse objetivo.

A necessidade de componentes leves em veículos elétricos

A redução de peso é um dos maiores desafios que a indústria de veículos elétricos enfrenta atualmente. Um fator chave na determinação do alcance e da eficiência dos VEs é a relação peso/potência. Quanto mais leve o veículo, menos energia é necessária para movê-lo, ampliando assim a sua autonomia e melhorando o desempenho. Isto é especialmente importante porque os consumidores exigem cada vez mais veículos elétricos com autonomias de condução mais longas.

As peças fundidas, normalmente feitas de ligas de alumínio, magnésio ou zinco, são muito mais leves que os componentes de aço tradicionais. Isto é particularmente valioso na produção de veículos elétricos, onde a redução do peso sem sacrificar a resistência ou a durabilidade é uma prioridade máxima. A fundição sob pressão permite a produção de peças com geometrias complexas e paredes mais finas, permitindo que as montadoras cumpram metas rigorosas de peso.

Além de reduzir o peso total do veículo, as peças fundidas também oferecem relações resistência/peso superiores em comparação com muitos outros métodos de fabricação. O processo de fundição resulta em peças densas e compactas que retêm alta resistência e ao mesmo tempo mantêm o peso no mínimo. Para os fabricantes de EV, esta é uma vantagem vital.

Aplicações Específicas para EV de Moldes Fundidos

Uma das tendências mais importantes que impulsionam a demanda por moldes automotivos fundidos sob pressão no setor de veículos elétricos é o uso crescente de alumínio fundido em gabinetes de baterias e peças estruturais. Esses componentes são essenciais para a operação segura e eficiente dos veículos elétricos. Os invólucros das baterias, por exemplo, precisam ser leves, mas fortes o suficiente para proteger as sensíveis células de íons de lítio internas. A fundição sob pressão fornece um método para produzir essas peças com alta precisão, durabilidade e peso mínimo.

O trem de força do veículo elétrico também se beneficia significativamente da fundição sob pressão. Muitos fabricantes de EV estão utilizando peças fundidas para componentes como carcaças de motores e carcaças de inversores. Essas peças precisam ser resistentes ao calor, duráveis e leves, que a fundição sob pressão possa acomodar facilmente. A complexidade das formas e designs necessários para esses componentes – muitos dos quais são complexos e exigem tolerâncias rígidas – torna a fundição sob pressão uma solução ideal.

Além disso, a fundição sob pressão é cada vez mais utilizada na produção de elementos estruturais, como chassis e painéis de carroceria. Nos veículos ICE tradicionais, essas peças são normalmente feitas de aço estampado. No entanto, com os VE, há uma tendência crescente para substituir o aço por peças leves de alumínio ou magnésio fundidas sob pressão para reduzir o peso e melhorar o desempenho.

Principais benefícios dos moldes fundidos sob pressão para produção de veículos elétricos

Custo-benefício

Embora a fundição sob pressão exija um investimento inicial significativo em moldes e equipamentos, ela oferece economias de custos significativas no longo prazo. A capacidade de produzir peças em grandes volumes com desperdício mínimo torna a fundição sob pressão um dos métodos de fabricação mais econômicos. Além disso, como a fundição sob pressão permite a produção de peças complexas em uma única operação, ela reduz a necessidade de processos secundários, como usinagem ou soldagem, que muitas vezes são necessários nos métodos de fabricação tradicionais.

À medida que a procura por veículos eléctricos continua a aumentar, os fabricantes de automóveis procuram formas de tornar a produção mais eficiente e, ao mesmo tempo, manter os custos competitivos. A fundição sob pressão, com sua capacidade de produzir peças de alta qualidade em escala, oferece uma clara vantagem no cumprimento desses objetivos.

Flexibilidade de projeto e geometrias complexas

A crescente complexidade dos projetos de veículos elétricos exige a capacidade de produzir peças com geometrias complexas. Os processos de fabricação tradicionais, como estampagem ou forjamento, muitas vezes enfrentam dificuldades para atender a esses requisitos de projeto. A fundição sob pressão, por outro lado, permite a criação de formas altamente detalhadas e complexas que seriam difíceis, senão impossíveis, de conseguir com outros métodos.

Por exemplo, os componentes fundidos podem incorporar canais de resfriamento complexos, nervuras de reforço ou cavidades internas, que muitas vezes são necessárias para peças de veículos elétricos, como gabinetes de baterias ou trens de força. Esta flexibilidade no design também contribui para reduzir o número de peças numa montagem, o que aumenta ainda mais a eficiência do processo de fabricação.

Acabamento e precisão de superfície aprimorados

A fundição sob pressão produz peças com acabamentos superficiais lisos e de alta qualidade, muitas vezes reduzindo ou eliminando a necessidade de usinagem pós-produção. Isto é especialmente benéfico para os fabricantes de veículos elétricos, onde a precisão e a estética são cada vez mais importantes. A capacidade de produzir peças de alta qualidade com tolerâncias restritas diretamente do molde significa que as montadoras podem reduzir o tempo e os custos associados ao processamento adicional.

Além disso, a capacidade de produzir grandes quantidades de peças uniformes com qualidade consistente é uma grande vantagem da fundição sob pressão. À medida que a produção de veículos elétricos aumenta, a demanda por componentes consistentes e confiáveis aumenta, tornando a fundição sob pressão uma escolha ideal para produção em massa.

Sustentabilidade e benefícios ambientais

À medida que a sustentabilidade se torna uma consideração fundamental na indústria automotiva, a fundição sob pressão oferece vantagens notáveis. O processo de fundição sob pressão é altamente eficiente, produzindo desperdício e consumo de energia mínimos em comparação com os métodos tradicionais de fabricação. O alumínio, um material comum usado na fundição sob pressão, é altamente reciclável, o que o torna uma opção ecologicamente correta para a produção de veículos elétricos.

Além disso, a redução do peso dos veículos não só melhora a eficiência energética dos veículos eléctricos, mas também reduz o seu impacto ambiental ao longo do ciclo de vida do veículo. Os veículos mais leves requerem menos energia para funcionar, o que contribui diretamente para a diminuição das emissões globais.

As perspectivas futuras para moldes fundidos sob pressão na produção de veículos elétricos

Espera-se que a crescente demanda por moldes automotivos fundidos sob pressão na produção de veículos elétricos continue aumentando nos próximos anos. À medida que os fabricantes de automóveis aumentam a sua produção de VEs para satisfazer a procura dos consumidores e as metas regulamentares, a fundição sob pressão desempenhará um papel crítico para garantir que estes veículos sejam económicos, de alto desempenho e sustentáveis.

Olhando para o futuro, novos avanços na tecnologia de fundição sob pressão continuarão a aprimorar suas capacidades. As inovações no design de moldes, na ciência dos materiais e na automação provavelmente levarão a eficiências ainda maiores e a novas aplicações no setor de veículos elétricos. À medida que os fabricantes se concentram em tornar os veículos elétricos mais acessíveis e acessíveis a uma base de consumidores mais ampla, o papel da fundição sob pressão será fundamental para atingir esses objetivos.