As indústrias transformadoras em todo o mundo procuram constantemente formas de melhorar a eficiência, reduzir custos e manter padrões de alta qualidade. Uma das inovações mais significativas para atingir esses objetivos é a processo de fundição de alumínio . Os moldes fundidos sob pressão de alumínio tornaram-se uma pedra angular da fabricação moderna devido à sua capacidade de produzir peças de alta precisão rapidamente e a um custo relativamente baixo.

Compreendendo a fundição e moldes de alumínio

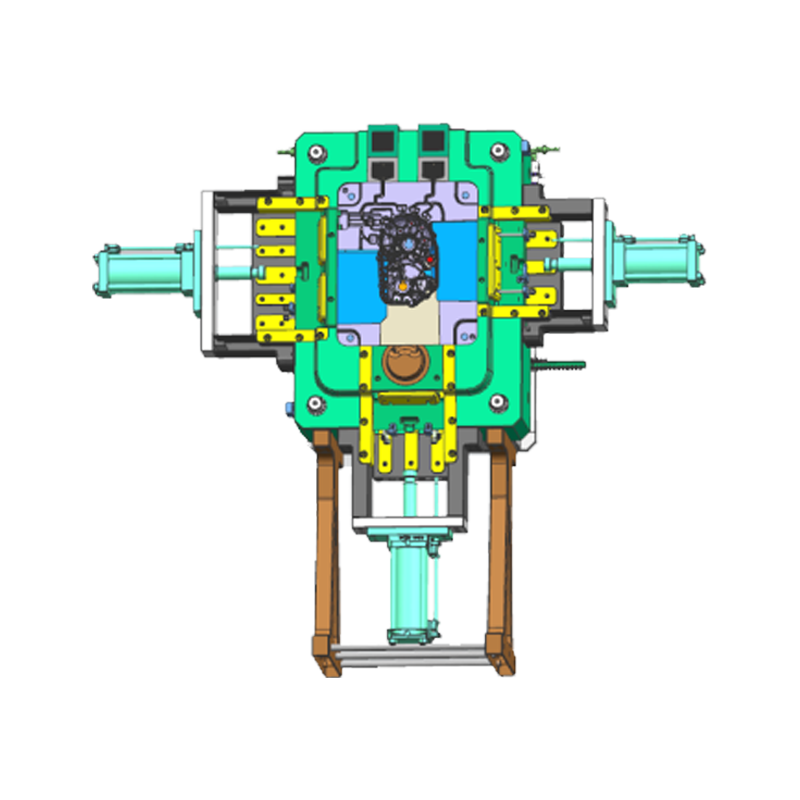

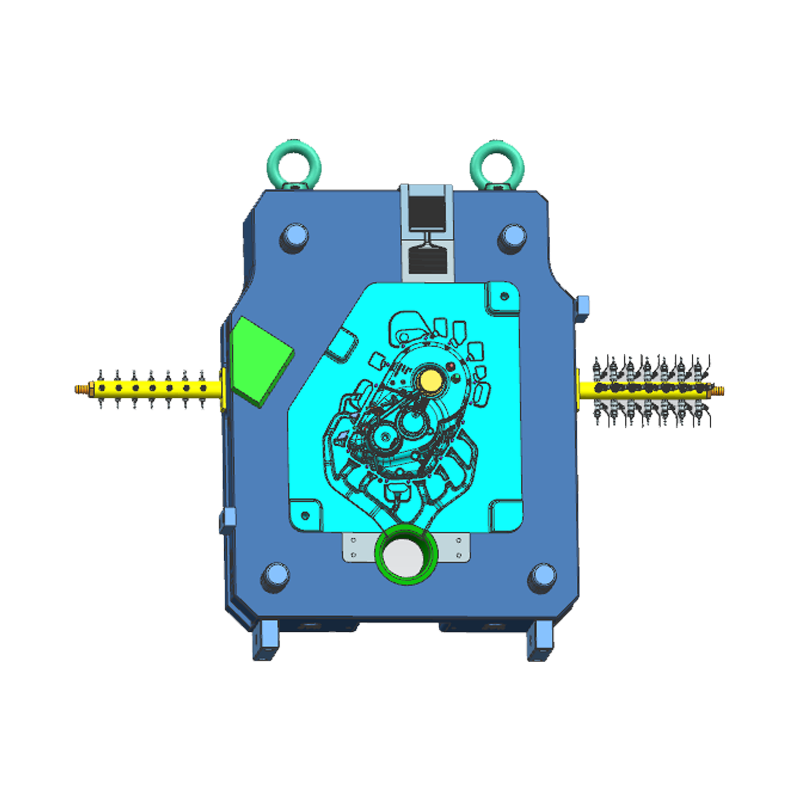

A fundição sob pressão de alumínio é um processo no qual o alumínio fundido é injetado em um molde de aço sob alta pressão. O molde é projetado para formar o formato da peça que está sendo produzida e, assim que o alumínio esfria, o molde é aberto e a peça é removida. Os moldes fundidos de alumínio são feitos de aço durável ou outras ligas que podem suportar as altas pressões e temperaturas envolvidas no processo de fundição.

Esses moldes são frequentemente projetados para produção em alto volume, tornando-os ideais para criar um grande número de peças idênticas ou semelhantes de forma rápida e eficiente. Os próprios moldes são duráveis e podem ser reutilizados muitas vezes, o que contribui significativamente para a relação custo-benefício geral do processo.

Custos trabalhistas mais baixos

Uma das principais maneiras pelas quais os moldes fundidos de alumínio ajudam a reduzir os custos de fabricação é reduzindo as despesas com mão de obra. Os métodos tradicionais de fabricação, como usinagem manual ou montagem manual, geralmente exigem quantidades significativas de mão de obra, o que aumenta o tempo e o custo de produção.

Em contraste, o processo de fundição de alumínio é altamente automatizado. Uma vez desenhado e criado o molde, o processo de produção pode ser realizado com o mínimo de intervenção humana. Sistemas automatizados cuidam da injeção de alumínio, resfriamento e remoção da peça fundida. Isso reduz a necessidade de mão de obra qualificada e reduz os custos gerais de mão de obra, tornando a fundição sob pressão de alumínio uma opção eficiente e econômica para os fabricantes.

Alta velocidade e eficiência de produção

A velocidade de produção é outro fator crítico na redução dos custos de fabricação. A fundição sob pressão de alumínio é um dos métodos mais rápidos de produção de peças metálicas, especialmente quando comparado a outros processos como usinagem ou forjamento. Uma vez feito o molde de alumínio fundido, cada ciclo do processo de fundição pode ser concluído em apenas alguns minutos.

- Tempo de ciclo curto : O rápido processo de resfriamento e ejeção da fundição de alumínio permite que os fabricantes produzam grandes quantidades de peças em um período de tempo relativamente curto. A alta velocidade de produção se traduz em aumento de produção e redução de custos por unidade.

- Produção Contínua : Os moldes fundidos de alumínio são projetados para serem usados em produção contínua, especialmente para pedidos de alto volume. Isso elimina o tempo de inatividade para trocas de moldes ou processos de configuração demorados, melhorando ainda mais a eficiência da produção.

Como resultado, os fabricantes podem produzir mais peças em menos tempo, reduzindo o custo por unidade e aumentando a produtividade geral.

Minimizando o desperdício de materiais

Nos métodos tradicionais de fabricação, o desperdício de material pode representar uma parcela significativa do custo de produção. Por exemplo, em processos como usinagem ou estampagem, o material é frequentemente removido ou descartado para criar a forma final da peça, levando à ineficiência e a custos mais elevados de material.

Em contraste, a fundição sob pressão de alumínio é um processo de formato quase final, o que significa que o produto final requer pouca ou nenhuma usinagem ou acabamento. O processo utiliza uma quantidade precisa de alumínio, minimizando desperdícios e reduzindo custos de material. Além disso, qualquer excesso de material (por exemplo, sprues, canais e comportas) do processo de fundição sob pressão pode ser facilmente reciclado e reutilizado, o que reduz ainda mais o desperdício de material e os custos gerais.

Alta precisão e pós-processamento reduzido

Os moldes fundidos sob pressão de alumínio são conhecidos por sua capacidade de produzir peças altamente precisas e consistentes. A precisão do processo de fundição sob pressão garante que as peças saiam do molde com tolerâncias restritas e superfícies lisas. Como resultado, a necessidade de etapas de pós-processamento, como usinagem, lixamento ou polimento, é significativamente reduzida ou eliminada.

- Tolerâncias rigorosas : A fundição sob pressão de alumínio permite que os fabricantes obtenham tolerâncias restritas que, de outra forma, exigiriam usinagem adicional. Isto reduz a necessidade de operações secundárias, economizando tempo e dinheiro.

- Sucata reduzida : Como o processo de fundição produz peças de alta qualidade e com formato próximo ao final, a quantidade de material residual é minimizada. Isso significa que menos peças são rejeitadas ou descartadas devido a defeitos, reduzindo ainda mais o custo de produção.

Ao reduzir a quantidade de pós-processamento necessária, os fabricantes podem economizar mão de obra e tempo de máquina, o que contribui para reduzir os custos gerais de produção.

Durabilidade e eficiência de custos a longo prazo

Embora o custo inicial de criação de um molde de alumínio fundido possa ser alto, esses moldes são altamente duráveis e podem ser usados por milhares de ciclos antes de precisarem ser substituídos. A longevidade do molde significa que os fabricantes podem produzir grandes quantidades de peças durante um período prolongado sem incorrer em custos adicionais de molde.

- Longa vida útil do molde : Os moldes fundidos de alumínio de alta qualidade podem durar centenas de milhares de ciclos de fundição. Essa longevidade ajuda a distribuir o investimento inicial no molde por muitas peças, reduzindo o custo geral por peça.

- Menos mudanças de molde : Com a durabilidade dos moldes fundidos de alumínio, os fabricantes são capazes de executar uma produção contínua sem trocas frequentes de molde, o que pode levar a atrasos na produção e aumento de custos em outros processos de fabricação.

A alta durabilidade desses moldes proporciona um retorno significativo do investimento, tornando-os uma solução econômica para produção em massa.

Necessidade reduzida de ferramentas e operações secundárias

Além de reduzir o desperdício de material e o pós-processamento, a fundição sob pressão de alumínio minimiza a necessidade de ferramentas complexas ou operações secundárias. Em outros métodos de fabricação, como usinagem ou moldagem por injeção, muitas vezes são necessárias ferramentas adicionais para obter as características desejadas da peça, o que aumenta os custos de produção.

Os moldes de fundição sob pressão de alumínio, por outro lado, são projetados para incorporar geometrias e recursos complexos diretamente na peça fundida, eliminando a necessidade de operações secundárias ou ferramentas adicionais. Isso pode economizar uma quantia significativa de dinheiro para os fabricantes, pois eles não precisam investir em ferramentas ou equipamentos extras para criar a peça final.

- Recursos integrados : A fundição sob pressão de alumínio pode produzir peças com recursos integrados como furos, roscas e formas complexas, reduzindo a necessidade de operações secundárias, como perfuração ou rosqueamento.

Ao eliminar estas etapas adicionais, os fabricantes podem simplificar o processo de produção e reduzir tempo e custos.

Propriedades de materiais aprimoradas

O uso de alumínio na fundição sob pressão oferece diversas vantagens de material, incluindo altas relações resistência-peso e boa resistência à corrosão. Estas propriedades do material podem reduzir a necessidade de tratamentos ou revestimentos adicionais, reduzindo ainda mais os custos.

- Força e leveza : As peças fundidas de alumínio são geralmente mais fortes e mais leves do que suas contrapartes feitas de outros materiais. Isto os torna ideais para indústrias como automotiva e aeroespacial, onde a redução de peso e o desempenho são essenciais.

- Resistência à corrosão : O alumínio é naturalmente resistente à corrosão, o que significa que as peças produzidas com fundição sob pressão de alumínio requerem menos manutenção e proteção em comparação com outros materiais, levando a custos mais baixos a longo prazo.

Econômico para produção de alto volume

Talvez a vantagem mais significativa da fundição de alumínio seja a sua relação custo-benefício para a produção de grandes volumes. Uma vez criado o molde, o custo por unidade diminui drasticamente à medida que os volumes de produção aumentam. Isso torna a fundição de alumínio uma solução ideal para indústrias que exigem grandes quantidades de peças, como automotiva, eletrônica e bens de consumo.

A relação custo-benefício da fundição de alumínio na produção de alto volume é uma das principais razões pelas quais muitos fabricantes escolhem esse processo para produzir peças em escala. A combinação de velocidade, precisão e baixo desperdício de material resulta em economias de escala, onde o custo por unidade diminui à medida que a produção aumenta.