O controle de fundição e qualidade das ligas de alumínio são os links básicos para garantir o desempenho das peças fundidas. O processo de fundição das ligas de alumínio precisa ser realizado em um ambiente de alta temperatura de 720 a 750 ℃. Essa faixa de temperatura pode efetivamente promover a dissolução total de elementos de liga, como silício e magnésio, e evitar grãos grossos causados pela overdiving. A purificação do derretimento é uma etapa essencial nesse processo. As impurezas como o hidrogênio devem ser removidas por um dispositivo de desgaseificação rotativa para garantir que o teor de gás do fundido de alumínio seja controlado abaixo de 0,1 ml/100gal. Um fabricante de automóveis já teve defeitos de orifício na fundição do cilindro devido à purificação insuficiente de fusão, o que acabou causando um grave acidente de vazamento de óleo do motor. Além disso, o tempo de retenção do fundido também deve ser estritamente controlado entre 6 e 8 horas. O tempo de retenção muito longo levará à segregação de componentes, enquanto o tempo de retenção muito curto não eliminará efetivamente o estresse de fundição.

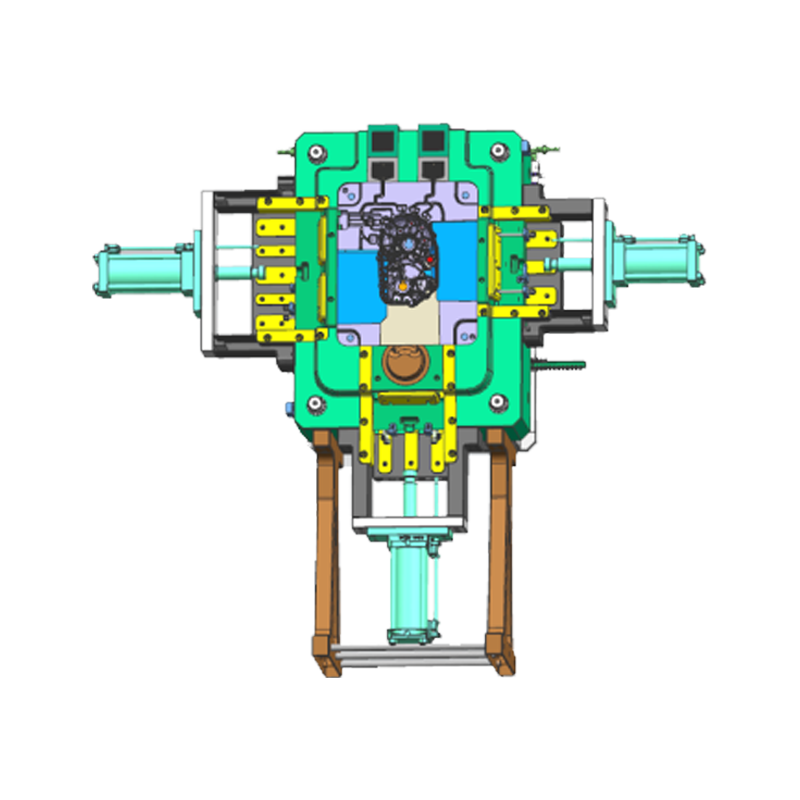

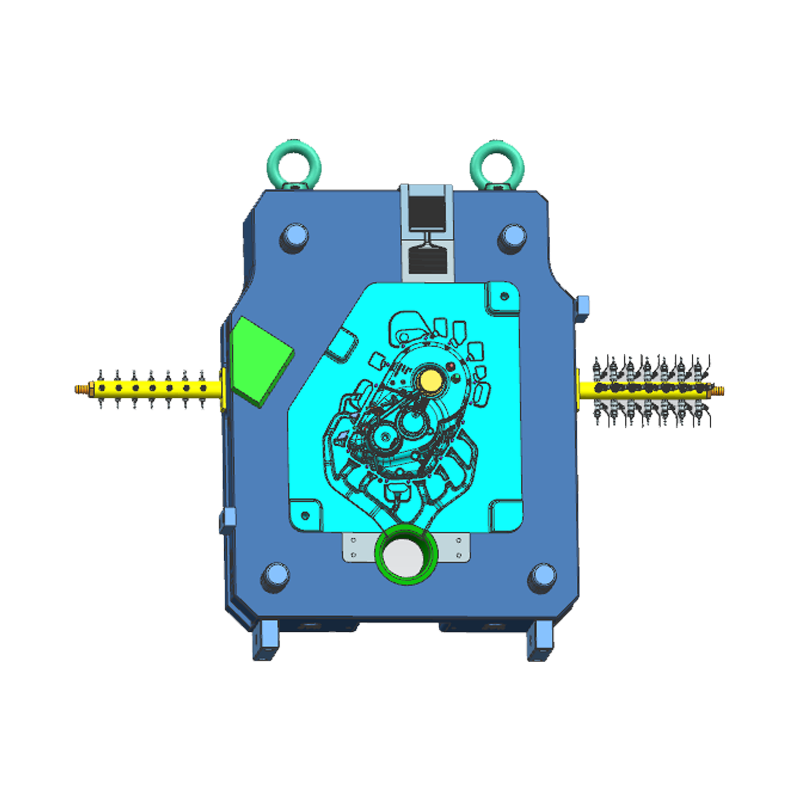

O design do molde e o gerenciamento do equilíbrio térmico são os principais elementos da moldagem por fundição. O design da cavidade do molde requer o uso da tecnologia de simulação 3D para otimizar o caminho de enchimento do metal fundido para garantir a melhor correspondência entre a área da seção transversal do canal de fluxo e a velocidade da porta. Por exemplo, no projeto de corredores de resfriamento de água para bandejas de bateria de novos veículos de energia, é necessária a simulação de engenharia auxiliada por computador (CAE) para concluir o preenchimento de metal fundido em 0,03 segundos, evitando o problema da entrada de ar causada por correntes de redemoinho. O controle de temperatura do molde também é um importante desafio técnico. A temperatura de pré -aquecimento deve ser estável entre 180 ° C e 220 ° C. A temperatura muito alta pode causar o colo de molde, enquanto uma temperatura muito baixa pode causar defeitos de fechamento frio. Em uma determinada empresa, a taxa de deformação superficial da fundição aumentou 15% devido a flutuações de temperatura do molde de ± 10 ° C. Para esse fim, o sistema de resfriamento de molde deve adotar canais de água de resfriamento conforme e fabricar corredores complexos através da tecnologia de impressão 3D para melhorar a uniformidade da temperatura da cavidade e, assim, melhorar a qualidade geral da fundição.

O controle preciso dos parâmetros do processo de fundição é um fator decisivo na qualidade das peças fundidas. A velocidade da injeção precisa ser controlada em estágios: no estágio de acumulação lenta, a velocidade deve ser controlada a ≤0,2m/s para esgotar efetivamente o gás; No estágio de enchimento rápido, a velocidade pode atingir 40-80m/s, mas é necessário garantir que a velocidade do portão não exceda 60m/s para evitar respingos e emaranhamento do filme de óxido. A seleção da pressão da injeção deve ser combinada com as características estruturais da fundição. Por exemplo, peças de paredes finas (≤3 mm) precisam usar 80-120mpa de pressão alta, enquanto as peças de paredes espessas (≥10 mm) podem ser reduzidas para 40-60mpa. Uma empresa uma vez definiu a pressão da injeção muito alta, causando rachaduras no cilindro do motor, resultando em perdas de mais de 10 milhões de yuans. O cálculo da força de fixação precisa considerar de forma abrangente a área projetada da fundição e a fluidez da liga. Por exemplo, para uma caixa de motor com uma área projetada de? 0,3㎡, é necessário um dispositivo de força de fixação de 4000 toneladas.

O pós-processamento e a inspeção da qualidade são a garantia final para garantir a qualidade das peças fundidas. Depois que o elenco é demolido, deve ser tratado imediatamente. A solução T6 mais o processo de envelhecimento pode aumentar a resistência à tração da liga ALSI10mg para mais de 320MPa. No processo de tratamento da superfície, a espessura do filme anodizado precisa ser controlado entre 10-20μm. Uma camada de filme muito fina pode levar à resistência insuficiente à corrosão, enquanto uma camada de filme muito espessa pode causar rachaduras. Devido à espessura desigual do filme de óxido, um certo fabricante de automóveis causou ferrugem vermelha na bandeja da bateria no teste de pulverização de sal. A inspeção de qualidade deve percorrer todo o processo de fundição. A inspeção de raios-X pode detectar defeitos internos maiores que 0,5 mm, enquanto os scanners 3D podem obter a detecção de precisão dimensional no nível de 0,02 mm. O sistema de inspeção visual de inteligência artificial introduzido por uma determinada empresa pode identificar automaticamente defeitos de superfície, como microcracks e poros usando um algoritmo de aprendizado profundo. Sua eficiência de detecção é mais de dez vezes maior que a dos métodos manuais tradicionais.

Castings de matriz de alumínio